En esencia, la calcinación es un proceso de tratamiento térmico preciso que se utiliza para inducir cambios químicos o físicos en un material sólido. Implica calentar el material a una temperatura alta, pero siempre por debajo de su punto de fusión, a menudo en un ambiente con poco o ningún aire para controlar la reacción. Este proceso es fundamental para purificar materiales, crear nuevos compuestos o alterar la estructura física de una sustancia.

El propósito de la calcinación no es fundir un material, sino utilizar calor controlado para descomponerlo, eliminar componentes volátiles como agua o CO₂, o cambiar su fase cristalina. Es un proceso transformador, no destructivo.

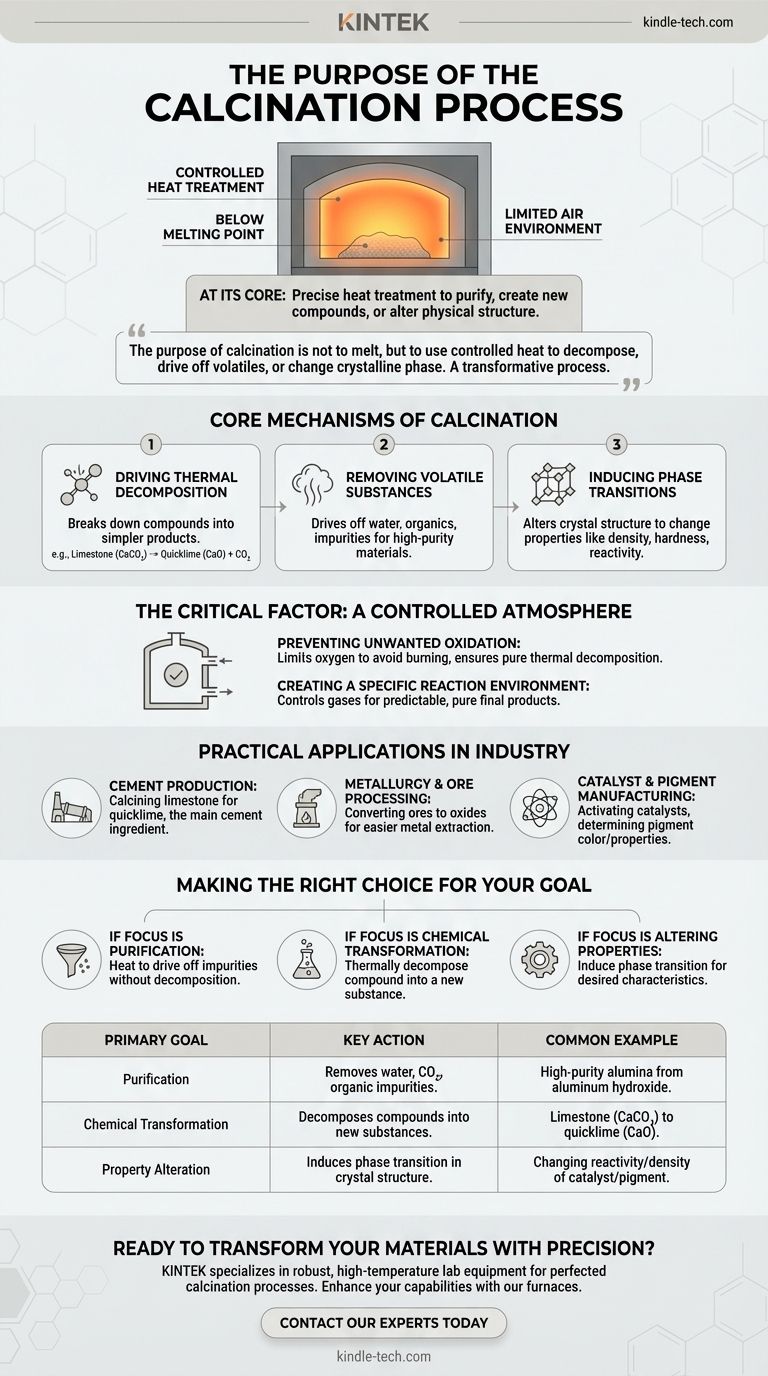

Los mecanismos centrales de la calcinación

Para comprender verdaderamente la calcinación, debe mirar más allá de la simple aplicación de calor. El proceso aprovecha las altas temperaturas para desencadenar cambios específicos y predecibles dentro de la estructura y composición del material.

Impulsar la descomposición térmica

El objetivo más común de la calcinación es descomponer compuestos químicos. El calor proporciona la energía necesaria para romper los enlaces químicos, haciendo que una sustancia se descomponga en productos más simples.

Un ejemplo clásico es la producción de cal viva (óxido de calcio) a partir de piedra caliza (carbonato de calcio). Cuando se calienta, la piedra caliza no se funde; en cambio, se descompone, liberando gas dióxido de carbono y dejando atrás el óxido de calcio deseado.

Eliminación de sustancias volátiles

Muchos materiales en bruto contienen componentes volátiles no deseados, como agua atrapada físicamente, agua químicamente ligada (hidratos) o impurezas orgánicas.

La calcinación calienta el material lo suficiente como para expulsar estas sustancias en forma de gas, purificando efectivamente el sólido que queda. Esto es crucial para crear materiales estables y de alta pureza para uso industrial.

Inducción de transiciones de fase

A veces, el objetivo no es cambiar la composición química, sino alterar la estructura física. El calor puede hacer que los átomos de un material se reorganicen en una red cristalina diferente, conocida como transición de fase.

Este cambio puede alterar drásticamente las propiedades del material, como su densidad, dureza o reactividad química, haciéndolo adecuado para una nueva aplicación.

El factor crítico: una atmósfera controlada

Una característica distintiva de la calcinación es que ocurre en ausencia o con un suministro muy limitado de aire (oxígeno). Esto no es una coincidencia; es un parámetro de control crítico que la distingue de otros tratamientos térmicos como el tostado.

Prevención de la oxidación no deseada

Al limitar el oxígeno, la calcinación evita que el material se queme o reaccione con el oxígeno (oxidación). Esto es esencial cuando el objetivo es la descomposición térmica pura.

En contraste, procesos como el tostado a menudo introducen aire intencionalmente para promover la oxidación, como convertir minerales sulfurosos en óxidos.

Creación de un entorno de reacción específico

La atmósfera dentro del horno de calcinación es una variable clave. Al controlar los gases presentes, los ingenieros pueden asegurar que solo ocurran las reacciones químicas deseadas, lo que conduce a un producto final más predecible y puro.

Comprensión de las aplicaciones prácticas

La calcinación no es solo una técnica de laboratorio; es un proceso industrial a gran escala que constituye la columna vertebral de varias industrias importantes.

Producción de cemento

Toda la industria del cemento se basa en la calcinación. La piedra caliza se calcina en hornos masivos para producir cal viva, el ingrediente principal del cemento.

Metalurgia y procesamiento de minerales

Como señalan las referencias, la calcinación es un paso clave en la metalurgia. Se utiliza para convertir minerales metálicos, particularmente carbonatos e hidratos, en sus formas de óxido. Estos óxidos son luego más fáciles de reducir al metal puro en un proceso de fundición posterior.

Fabricación de catalizadores y pigmentos

En la industria química, la calcinación se utiliza para activar catalizadores creando una estructura superficial y porosidad específicas. También se utiliza para producir pigmentos inorgánicos, donde el color y las propiedades finales están determinados por la temperatura precisa y la atmósfera del proceso.

Tomar la decisión correcta para su objetivo

Los parámetros específicos de la calcinación se adaptan al resultado deseado. Comprender su objetivo principal es clave para aplicar el proceso correctamente.

- Si su enfoque principal es la purificación: Utilice la calcinación para calentar el material lo suficiente como para eliminar el agua, la materia orgánica u otras impurezas volátiles sin causar descomposición.

- Si su enfoque principal es la transformación química: Utilice la calcinación para descomponer térmicamente un compuesto en una sustancia nueva, como convertir un carbonato en un óxido.

- Si su enfoque principal es alterar las propiedades del material: Utilice la calcinación para inducir una transición de fase, cambiando la estructura cristalina para lograr las características deseadas, como mayor densidad o reactividad.

En última instancia, la calcinación es una herramienta fundamental para manipular la materia, lo que permite la conversión de materias primas en los productos altamente diseñados que definen nuestro mundo moderno.

Tabla de resumen:

| Objetivo principal | Acción clave | Ejemplo común |

|---|---|---|

| Purificación | Elimina agua, CO₂ e impurezas orgánicas. | Producción de alúmina de alta pureza a partir de hidróxido de aluminio. |

| Transformación química | Descompone térmicamente compuestos en nuevas sustancias. | Conversión de piedra caliza (CaCO₃) en cal viva (CaO). |

| Alteración de propiedades | Induce una transición de fase en la estructura cristalina. | Cambio de la reactividad o densidad de un catalizador o pigmento. |

¿Listo para transformar sus materiales con precisión?

La calcinación es un paso crítico para lograr la pureza del material y las propiedades deseadas. KINTEK se especializa en proporcionar el equipo de laboratorio robusto y de alta temperatura que necesita para perfeccionar sus procesos de calcinación. Ya sea que esté desarrollando catalizadores, procesando minerales o fabricando cerámicas avanzadas, nuestros hornos ofrecen el control preciso de la temperatura y la gestión de la atmósfera esenciales para el éxito.

Contacte a nuestros expertos hoy para discutir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cómo garantizan los hornos de tubo o mufla la precisión estequiométrica durante la síntesis? Dominando Li4GeO4 y Li4VO4

- ¿Cómo se clasifican los hornos tubulares según la orientación del tubo? Elija el diseño adecuado para su proceso

- ¿Cuál es el proceso de producción del circonio? Del mineral al metal y la cerámica de alto rendimiento

- ¿Qué es un horno de retorta rotatorio? Logre una uniformidad superior en el tratamiento térmico continuo

- ¿Cuál es la temperatura de un horno de solera rotatoria? Encuentre el calor adecuado para su proceso