En la Deposición Química de Vapor (CVD), los roles principales del argón son actuar como gas portador y diluyente inerte. Crea un ambiente estable y no reactivo, transporta los químicos reactivos al sustrato y controla sus concentraciones para asegurar una deposición de película uniforme y de alta calidad.

El argón no es un elemento de fondo pasivo en la CVD; es una herramienta crítica de control de procesos. Al gestionar el entorno químico y la concentración de los reactivos, dicta directamente la velocidad de deposición, la pureza de la película y la seguridad de toda la operación.

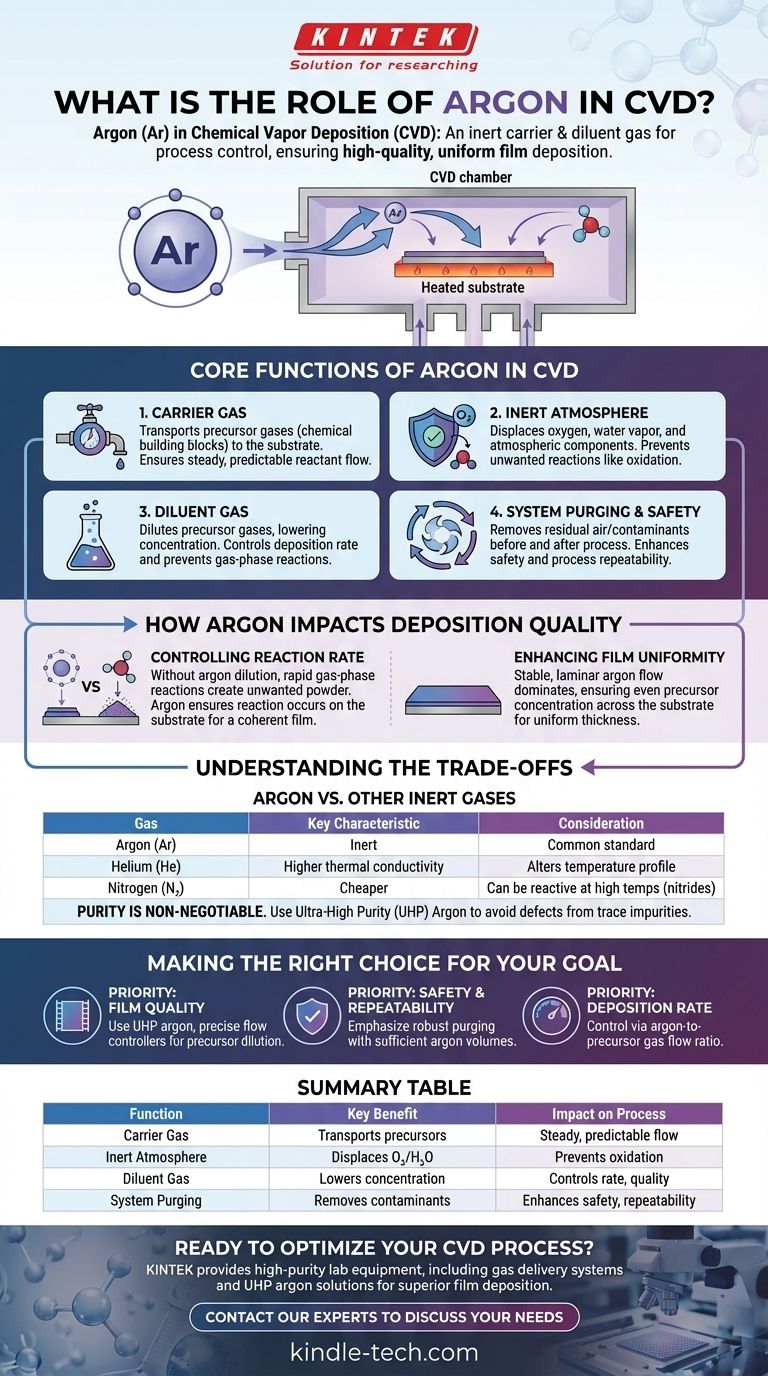

Las funciones principales del argón en la CVD

La Deposición Química de Vapor se basa en un control preciso sobre una reacción química en fase gaseosa que da como resultado una película sólida. El argón, al ser químicamente inerte, proporciona el entorno estable y el mecanismo de transporte necesarios para esta precisión.

Actuando como gas portador

La función fundamental del argón es transportar los gases precursores —los componentes químicos de la película final— a la superficie del sustrato. Actúa como vehículo de entrega, asegurando un flujo constante y predecible de reactivos en la cámara de reacción.

Creando una atmósfera inerte

Los gases precursores de la CVD suelen ser altamente reactivos y sensibles al aire. El argón desplaza el oxígeno, el vapor de agua y otros componentes atmosféricos de la cámara. Esto evita reacciones secundarias no deseadas, como la oxidación, que crearían impurezas y comprometerían las propiedades estructurales y electrónicas de la película depositada.

Sirviendo como gas diluyente

El argón se utiliza para diluir los gases precursores, disminuyendo su presión parcial y su concentración general. Esto no se trata simplemente de ahorrar costos; es un método crítico para controlar el proceso de deposición. Al ajustar la relación argón-precursor, los ingenieros pueden ajustar finamente la velocidad de crecimiento de la película.

Purga del sistema y seguridad

Antes de que comience una deposición, el argón se utiliza para purgar la cámara y las líneas de gas, eliminando cualquier aire residual o contaminantes. Después del proceso, purga los gases precursores tóxicos o inflamables restantes, haciendo que el sistema sea seguro de manejar y preparándolo para la siguiente ejecución.

Cómo el argón afecta la calidad de la deposición

La velocidad de flujo y la pureza del gas argón tienen un impacto directo y medible en el producto final. Comprender estos efectos es clave para optimizar cualquier proceso de CVD.

Controlando la velocidad de reacción

Sin un gas diluyente, las concentraciones de precursores serían demasiado altas, lo que podría conducir a reacciones rápidas e incontroladas en la fase gaseosa. Esto crea polvo no deseado en lugar de una película coherente sobre el sustrato. Al diluir los precursores, el argón asegura que la reacción ocurra principalmente en la superficie del sustrato calentado, lo que lleva a una película densa y de alta calidad.

Mejorando la uniformidad de la película

Un flujo de gas estable y laminar es esencial para garantizar que todas las partes del sustrato estén expuestas a la misma concentración de moléculas precursoras. Dado que el argón suele constituir la gran mayoría del gas en la cámara, sus características de flujo dominan, lo que ayuda a lograr una película de espesor uniforme en todo el sustrato.

Comprendiendo las compensaciones

Aunque el argón es la opción más común, no es la única, y su selección implica considerar los requisitos específicos del proceso. La clave es entender que el gas "inerte" es un componente activo del sistema.

Argón vs. Otros gases inertes

También se utilizan gases como el helio (He) y el nitrógeno (N₂). El helio tiene una conductividad térmica mucho mayor que el argón, lo que puede alterar el perfil de temperatura en la cámara. El nitrógeno es más barato que el argón, pero puede ser reactivo a altas temperaturas, formando nitruros en ciertos materiales, lo que lo hace inadecuado para procesos donde esto es un contaminante.

La pureza no es negociable

La eficacia del argón depende completamente de su pureza. Incluso cantidades traza de oxígeno o agua en el suministro de argón pueden ser suficientes para introducir defectos en la película. El uso de gas de ultra alta pureza (UHP) y el mantenimiento de líneas de gas sin fugas es esencial para lograr resultados de alta calidad.

Tomando la decisión correcta para su objetivo

Sus objetivos de proceso determinarán cómo utiliza y gestiona su suministro de argón.

- Si su enfoque principal es la calidad de la película: Priorice el uso del argón de mayor pureza disponible e implemente controladores de flujo másico precisos para regular finamente la dilución de sus gases precursores.

- Si su enfoque principal es la seguridad y la repetibilidad del proceso: Enfatice los ciclos de purga robustos, utilizando volúmenes suficientes de argón antes y después de cada ejecución para garantizar un ambiente de cámara limpio, inerte y seguro.

- Si su enfoque principal es controlar la velocidad de deposición: Su principal variable de control será la relación de flujo de gas argón-precursor, ya que esto determina directamente la concentración de reactivos que llegan al sustrato.

En última instancia, ver el argón como una herramienta fundamental para el control de procesos es la clave para dominar la Deposición Química de Vapor.

Tabla resumen:

| Función | Beneficio clave | Impacto en el proceso |

|---|---|---|

| Gas portador | Transporta gases precursores | Asegura un flujo de reactivos constante y predecible |

| Atmósfera inerte | Desplaza el oxígeno/vapor de agua | Previene la oxidación y reacciones no deseadas |

| Gas diluyente | Disminuye la concentración de precursores | Controla la velocidad de deposición y la calidad de la película |

| Purga del sistema | Elimina contaminantes y gases tóxicos | Mejora la seguridad y la repetibilidad del proceso |

¿Listo para optimizar su proceso de CVD con un control preciso del gas?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta pureza —incluyendo sistemas de suministro de gas y soluciones de argón de ultra alta pureza (UHP)— que son esenciales para lograr resultados superiores en la deposición de películas. Ya sea que su objetivo sea la máxima calidad de la película, una mayor seguridad o un control preciso de la velocidad de deposición, nuestra experiencia puede ayudarle a dominar sus operaciones de CVD.

Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio y descubra cómo KINTEK puede apoyar su éxito.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es el proceso de crecimiento por deposición química de vapor? Construya películas delgadas superiores desde el átomo hacia arriba

- ¿Qué es la deposición de película delgada en la fabricación de circuitos integrados? Construya las capas centrales de su microchip

- ¿Cómo funciona el proceso de Deposición Química de Vapor (CVD)? Domina los principios de recubrimiento de películas delgadas

- ¿Cuál es la temperatura del polisilicio LPCVD? Domine el rango crítico de 580°C a 650°C

- ¿Cuáles son las ventajas de la CVD de baja presión? Logre una uniformidad y pureza de película superiores

- ¿Cuáles son los problemas de la pirólisis de metano? Navegando la brecha entre la teoría y la realidad industrial

- ¿Cómo definimos una película delgada? Desbloqueando el poder de los materiales a nanoescala

- ¿Qué es la deposición química de vapor para películas delgadas? Una guía para la ingeniería de superficies de alto rendimiento