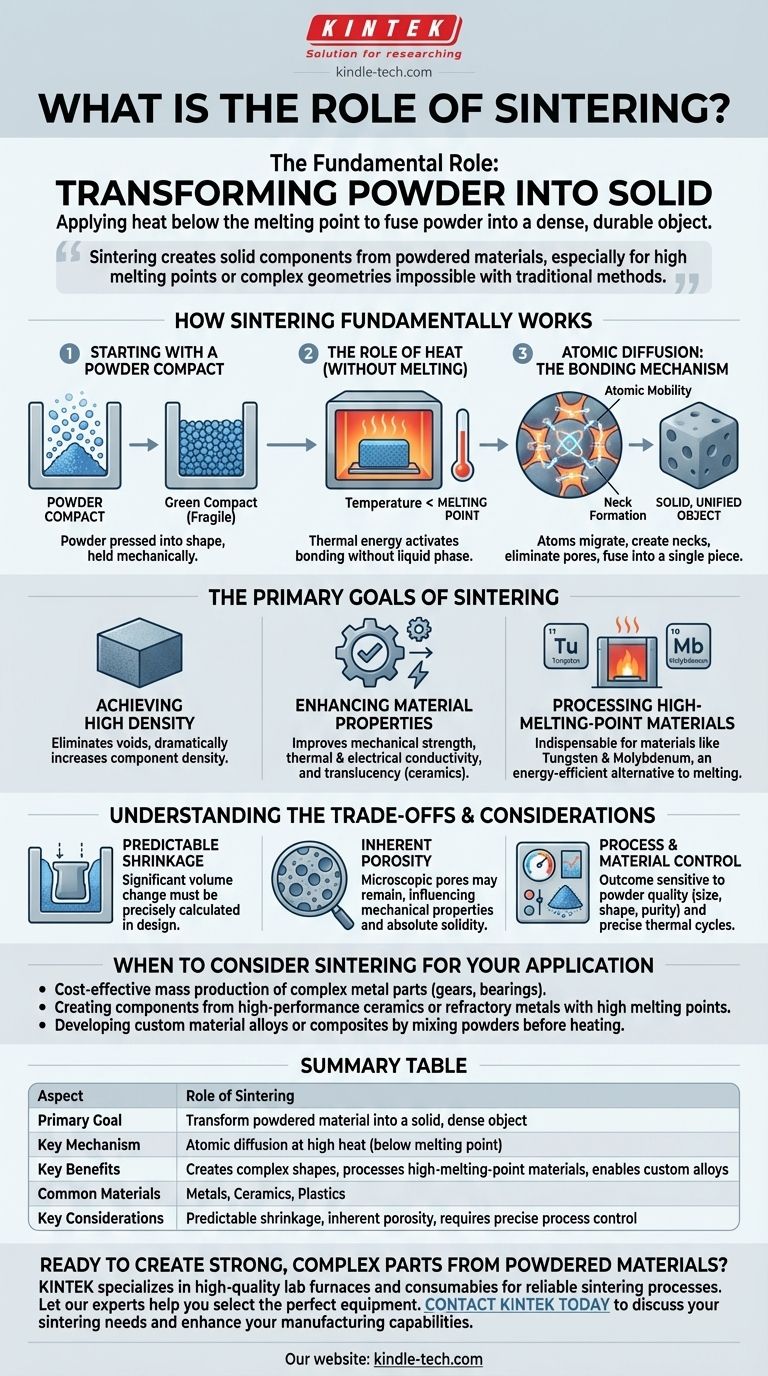

El papel fundamental de la sinterización es transformar una masa de polvo en un objeto sólido y unificado aplicando calor sin fundirlo. Al mantener el material a una alta temperatura justo por debajo de su punto de fusión, el proceso provoca que los átomos migren entre partículas individuales, fusionándolas en una pieza final densa y duradera. Esto la convierte en una técnica de fabricación esencial para una amplia gama de materiales, incluidos metales, cerámicas y plásticos.

La sinterización proporciona una poderosa vía para crear componentes sólidos a partir de materiales en polvo, especialmente aquellos con puntos de fusión extremadamente altos o geometrías complejas que son difíciles o ineficientes de producir mediante la fusión y el moldeo tradicionales.

Cómo funciona fundamentalmente la sinterización

La sinterización no es un simple proceso de fusión. Es un tratamiento térmico sofisticado que se basa en cambios a nivel atómico para consolidar un material.

Comenzando con un compactado de polvo

El proceso comienza con un material en forma de polvo. Este polvo se compacta primero en la forma deseada, a menudo utilizando alta presión en un molde. Esta forma inicial se conoce como "compactado en verde" y es frágil, con partículas unidas mecánicamente.

El papel del calor (sin fundir)

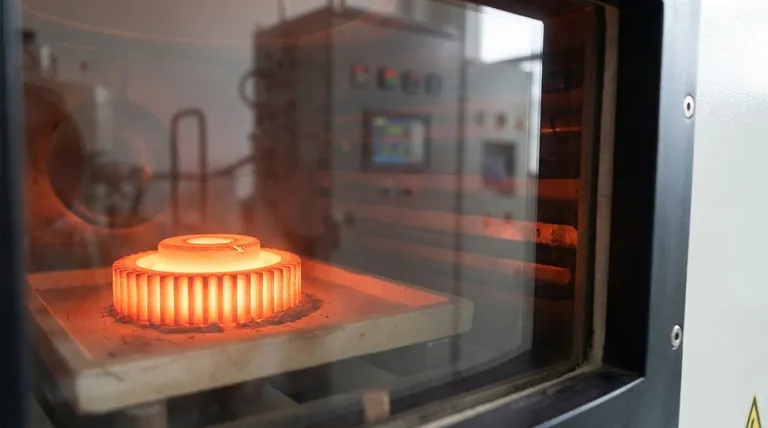

El compactado en verde se coloca luego en un horno especializado y se calienta a una temperatura extrema. Críticamente, esta temperatura se mantiene por debajo del punto de fusión del material. El calor proporciona la energía térmica necesaria para activar el mecanismo de unión.

Difusión atómica: El mecanismo de unión

A esta temperatura elevada, los átomos en las superficies de las partículas de polvo adyacentes se vuelven altamente móviles. Comienzan a difundirse a través de los límites de una partícula a otra, creando "cuellos" o puentes entre ellas. A medida que este proceso continúa, estos cuellos crecen, acercando las partículas, eliminando los espacios porosos entre ellas y fusionando toda la masa en una única pieza sólida.

Los objetivos principales de la sinterización

Los ingenieros y fabricantes eligen la sinterización para lograr resultados específicos que otros procesos no pueden ofrecer con tanta eficacia.

Lograr alta densidad

El objetivo principal es la densificación. Al eliminar los huecos entre las partículas de polvo, la sinterización aumenta drásticamente la densidad del componente final, transformándolo de un agregado suelto en un objeto sólido.

Mejorar las propiedades del material

Este aumento de densidad conduce directamente a características superiores del material. Las piezas sinterizadas exhiben una resistencia mecánica, conductividad térmica y eléctrica significativamente mejoradas, y en el caso de algunas cerámicas como la zirconia, una translucidez mejorada.

Procesamiento de materiales con alto punto de fusión

La sinterización es indispensable para materiales con puntos de fusión excepcionalmente altos, como el tungsteno y el molibdeno. La fusión y el moldeo de estos materiales requerirían una energía inmensa y equipos especializados, lo que lo haría poco práctico. La sinterización proporciona una alternativa energéticamente eficiente para formarlos en piezas utilizables.

Comprender las compensaciones y consideraciones

Aunque es potente, la sinterización no está exenta de desafíos y características únicas que deben gestionarse.

Contracción predecible

A medida que se eliminan los huecos entre las partículas, todo el componente experimenta una contracción significativa y predecible. Este cambio de volumen, que puede ser sustancial, debe calcularse con precisión y tenerse en cuenta durante el diseño inicial del molde y del compactado en verde.

Porosidad inherente

Aunque la sinterización reduce drásticamente el espacio vacío, lograr una densidad del 100% suele ser difícil. Pueden quedar poros microscópicos en la pieza final, lo que puede influir en sus propiedades mecánicas. Para aplicaciones que requieren una solidez absoluta, esta porosidad residual puede ser un factor limitante.

Control del proceso y del material

La calidad final de una pieza sinterizada es muy sensible a las condiciones iniciales. El tamaño, la forma y la pureza del polvo inicial, así como el control preciso de las velocidades de calentamiento, la temperatura y la atmósfera del horno, son variables críticas que determinan el resultado.

Cuándo considerar la sinterización para su aplicación

La elección de un proceso de fabricación depende completamente de su material y objetivo final. La sinterización es la mejor opción en escenarios específicos.

- Si su objetivo principal es la producción en masa rentable de piezas metálicas complejas: La sinterización es ideal para crear elementos como engranajes, cojinetes y piñones con formas intrincadas que serían costosas de mecanizar.

- Si su objetivo principal es crear componentes a partir de cerámicas de alto rendimiento o metales refractarios: La sinterización es el método preferido para materiales como la zirconia o el tungsteno que tienen puntos de fusión prohibitivamente altos.

- Si su objetivo principal es desarrollar aleaciones o compuestos de materiales personalizados: La sinterización le permite mezclar diferentes tipos de polvos antes de calentar, creando mezclas de materiales únicas que son imposibles de lograr mediante la fusión.

En última instancia, la sinterización permite a los ingenieros crear piezas robustas a partir de materiales en polvo, desbloqueando rendimientos y diseños que de otro modo serían inalcanzables.

Tabla resumen:

| Aspecto | Papel de la sinterización |

|---|---|

| Objetivo principal | Transformar material en polvo en un objeto sólido y denso |

| Mecanismo clave | Difusión atómica a alta temperatura (por debajo del punto de fusión) |

| Beneficios clave | Crea formas complejas, procesa materiales con alto punto de fusión, permite aleaciones personalizadas |

| Materiales comunes | Metales, Cerámicas, Plásticos |

| Consideraciones clave | Contracción predecible, porosidad inherente, requiere control preciso del proceso |

¿Listo para crear piezas fuertes y complejas a partir de materiales en polvo?

La sinterización es una técnica potente, pero para lograr resultados óptimos se requiere un control preciso y el equipo adecuado. KINTEK se especializa en hornos de laboratorio y consumibles de alta calidad esenciales para procesos de sinterización fiables, ya sea que trabaje con metales, cerámicas o desarrolle nuevos compuestos.

Deje que nuestros expertos le ayuden a seleccionar el equipo perfecto para su aplicación. Contacte con KINTEK hoy mismo para discutir sus necesidades de sinterización y mejorar sus capacidades de fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Cuál es la presión para la sinterización al vacío? Lograr la pureza y densidad óptimas del material

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022