En resumen, la refundición secundaria es un proceso de refinación aplicado a metales que ya han sido fundidos y solidificados una vez. Su propósito no es simplemente refundir el material, sino purificar y homogeneizar su estructura, eliminando impurezas y defectos perjudiciales para crear un producto final de mayor calidad y rendimiento.

Piense en la refundición secundaria como un paso de purificación crítico para materiales de alto riesgo. Mientras que la fundición primaria crea la aleación metálica inicial, la refundición secundaria la refina, eliminando elementos no deseados e inconsistencias para desbloquear el máximo rendimiento del material para las aplicaciones más exigentes.

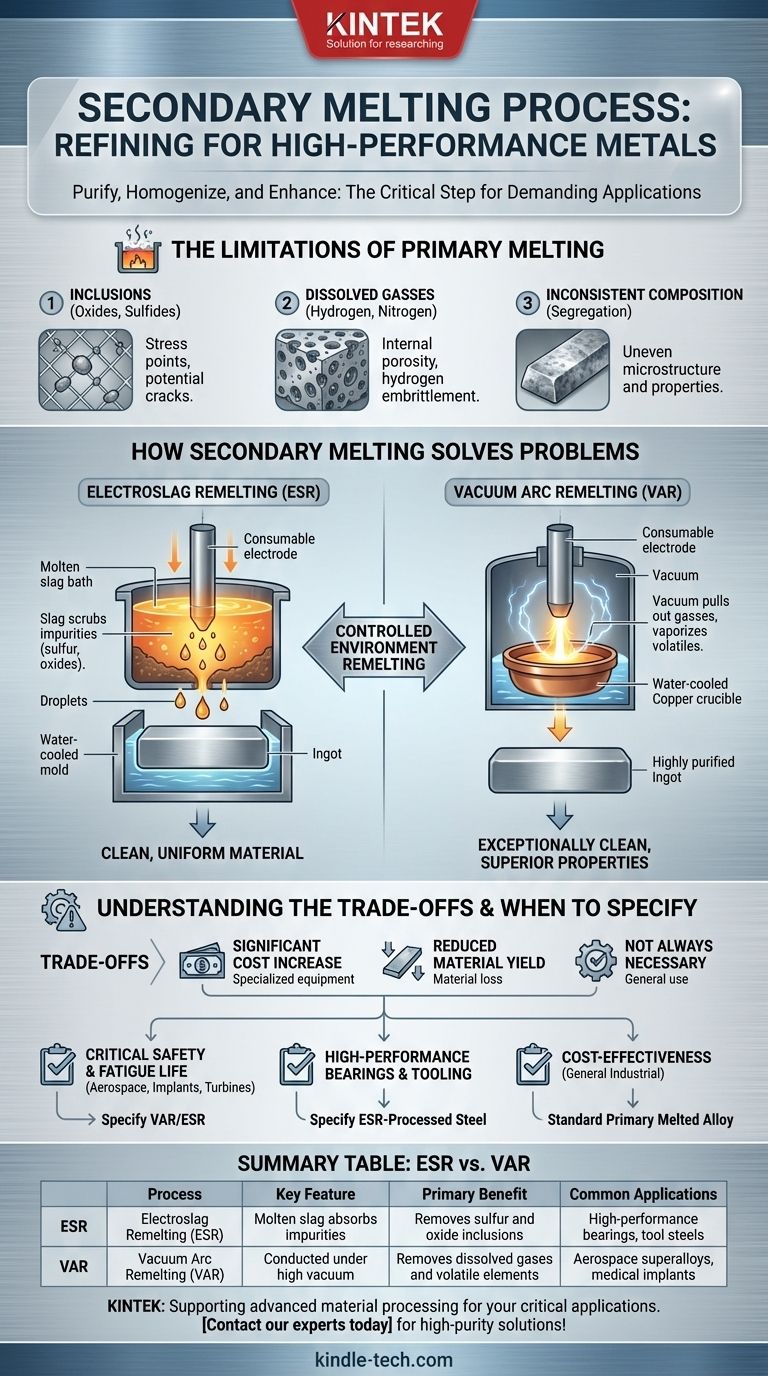

Las Limitaciones de la Fundición Primaria

Para comprender la necesidad de la refundición secundaria, primero debemos reconocer las limitaciones inherentes de los procesos de fundición primaria, donde las materias primas como chatarra o mineral se convierten por primera vez en metal líquido.

El Problema de las Inclusiones

Durante la fundición primaria, las impurezas no metálicas como óxidos y sulfuros pueden quedar atrapadas dentro del metal. Estas inclusiones microscópicas actúan como puntos de concentración de tensión, creando puntos débiles que pueden iniciar grietas y provocar fallos prematuros bajo carga.

El Problema de los Gases Disueltos

Gases como el hidrógeno y el nitrógeno se disuelven fácilmente en el metal fundido y pueden quedar atrapados durante la solidificación. Esto conduce a porosidad interna (agujeros diminutos) y puede causar fragilización por hidrógeno, un fenómeno que reduce severamente la ductilidad y tenacidad del material.

Composición de Aleación Inconsistente

A medida que un gran lote de metal se enfría y solidifica en un molde de lingote, los elementos de aleación pueden no distribuirse de manera perfectamente uniforme. Este fenómeno, conocido como segregación, da como resultado una microestructura no uniforme y propiedades mecánicas inconsistentes en todo el producto final.

Cómo la Refundición Secundaria Resuelve Estos Problemas

Los procesos de refundición secundaria se dirigen directamente a las impurezas e inconsistencias dejadas por la fundición primaria. Funcionan refundiendo el metal sólido, llamado electrodo, en un entorno altamente controlado.

El Principio Central: Refundición en un Entorno Controlado

La clave es refundir el electrodo lenta y metódicamente, permitiendo que la física y la química separen el metal puro de sus impurezas. Los dos procesos más comunes y efectivos son la Refundición por Electroslag (ESR) y la Refundición por Arco de Vacío (VAR).

Refundición por Electroslag (ESR)

En el proceso ESR, el electrodo se funde lentamente al pasar una gran corriente eléctrica a través de un baño de escoria fundida altamente reactiva. A medida que las gotas de metal caen del electrodo, deben atravesar esta capa de escoria.

La escoria actúa como una esponja química, depurando las gotas de metal y absorbiendo inclusiones de azufre y óxido. Un nuevo lingote altamente purificado se solidifica lentamente debajo de la escoria, dando como resultado un material limpio y uniforme.

Refundición por Arco de Vacío (VAR)

El proceso VAR se utiliza para lograr los niveles más altos de pureza, especialmente para superaleaciones aeroespaciales. Se establece un arco eléctrico entre el electrodo y la base de un crisol de cobre refrigerado por agua, todo dentro de un vacío profundo.

A medida que el electrodo se funde, el vacío extrae los gases disueltos como el hidrógeno y el nitrógeno. El calor intenso también vaporiza otros elementos indeseables con puntos de ebullición bajos, que luego se eliminan. Este proceso produce un material excepcionalmente limpio con una vida útil a la fatiga y una resistencia superiores.

Comprender las Compensaciones

Aunque la refundición secundaria produce materiales superiores, no es una solución universal. La decisión de utilizarla implica compensaciones significativas.

Aumento Significativo de Costos

La refundición secundaria es un paso de fabricación adicional e intensivo en energía que requiere equipos especializados y costosos. Esto aumenta sustancialmente el costo final del material en comparación con una aleación fundida primariamente estándar.

Menor Rendimiento del Material

Invariablemente, se pierde algo de material durante el proceso de refinación. En ESR, se forma una "piel de escoria" en el lingote que debe eliminarse. En VAR, algunos elementos metálicos pueden vaporizarse y perderse en el sistema de vacío.

No Siempre es Necesario

Para la gran mayoría de las aplicaciones de ingeniería, desde vigas estructurales en edificios hasta paneles de carrocería de automóviles, las propiedades logradas mediante la fundición primaria son perfectamente suficientes. Especificar una aleación refundida secundariamente cuando no es necesario es una sobreingeniería derrochadora.

Cuándo Especificar una Aleación Refundida Secundariamente

La elección del material siempre debe alinearse con las demandas y riesgos de la aplicación. Utilice estas pautas para tomar una decisión informada.

- Si su enfoque principal es la seguridad crítica y la vida útil a la fatiga: Debe considerar procesos de refundición secundaria como VAR o ESR, especialmente para componentes aeroespaciales, implantes médicos o turbinas de generación de energía donde el fallo no es una opción.

- Si su enfoque principal son rodamientos o herramientas de alto rendimiento: Especifique acero procesado por ESR para lograr la limpieza requerida para una excepcional vida útil a la fatiga por contacto rodante y tenacidad.

- Si su enfoque principal es la rentabilidad para uso industrial general: Una aleación fundida primariamente estándar es casi siempre la opción correcta y más económica.

En última instancia, comprender la refundición secundaria le permite especificar un material que no solo sea adecuado, sino perfectamente optimizado para su propósito previsto.

Tabla Resumen:

| Proceso | Característica Clave | Beneficio Principal | Aplicaciones Comunes |

|---|---|---|---|

| Refundición por Electroslag (ESR) | Utiliza escoria fundida para absorber impurezas | Elimina inclusiones de azufre y óxido | Rodamientos de alto rendimiento, aceros para herramientas |

| Refundición por Arco de Vacío (VAR) | Se realiza bajo alto vacío | Elimina gases disueltos y elementos volátiles | Superaleaciones aeroespaciales, implantes médicos |

¿Necesita metales de alta pureza para sus aplicaciones críticas? KINTEK se especializa en equipos de laboratorio premium y consumibles para apoyar el procesamiento avanzado de materiales como la refundición secundaria. Ya sea que esté desarrollando componentes aeroespaciales o implantes médicos, nuestras soluciones garantizan la calidad y el rendimiento del material que sus proyectos exigen. Contacte a nuestros expertos hoy mismo para discutir cómo podemos mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas