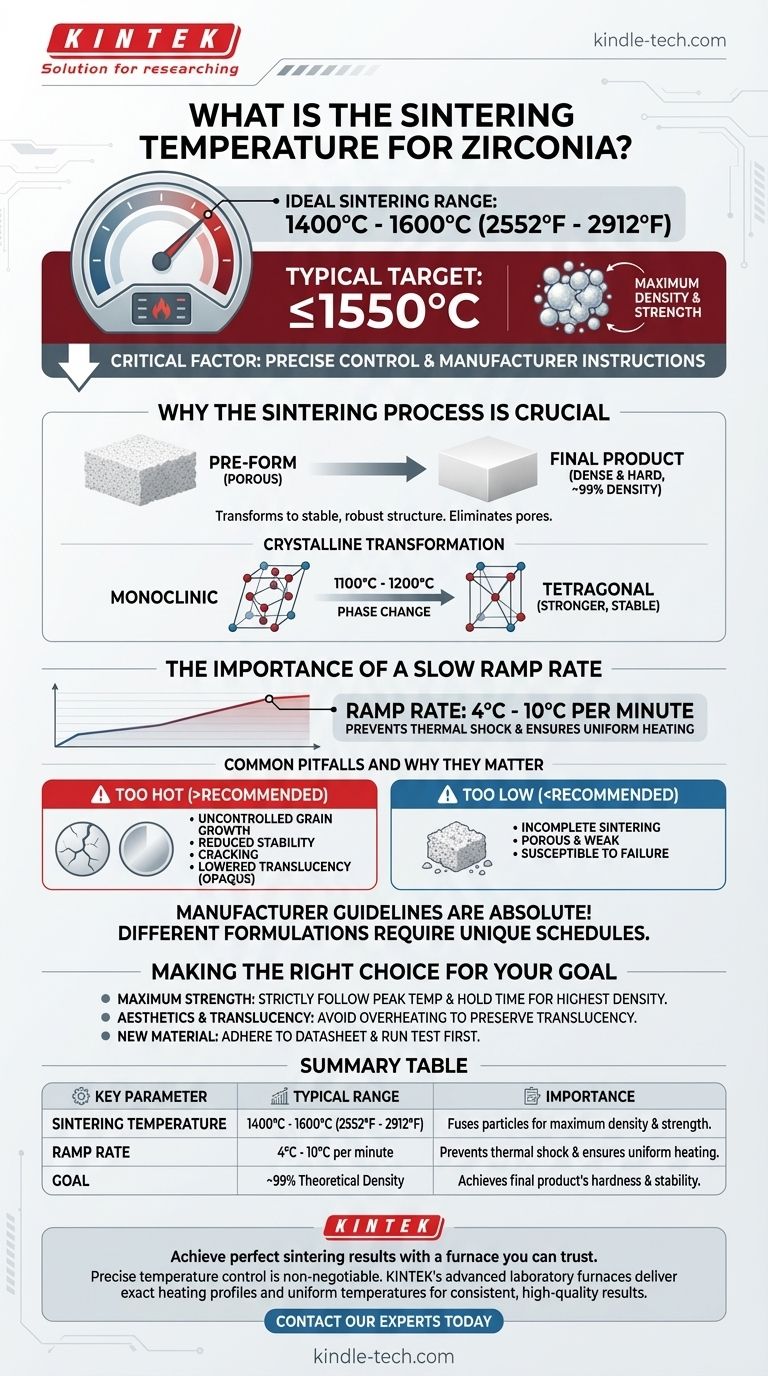

La temperatura ideal de sinterización para la zirconia generalmente se encuentra en un rango de 1400 °C a 1600 °C (2552 °F a 2912 °F). La mayoría de los materiales de zirconia se cuecen a 1550 °C o menos para lograr la máxima densidad y resistencia, que es el objetivo principal del proceso de sinterización.

Si bien el rango de temperatura es alto, el factor crítico no es un número único, sino el control preciso de todo el proceso de calentamiento. Seguir las instrucciones específicas del fabricante es primordial, ya que cualquier desviación puede comprometer la resistencia final, la estabilidad y las propiedades estéticas del material.

Por qué el proceso de sinterización es crucial

La sinterización es un tratamiento térmico que transforma la preforma de zirconia porosa y calcárea en un producto final denso, duro y estable. La temperatura y la velocidad de calentamiento gobiernan directamente el éxito de esta transformación.

El objetivo: Máxima densidad y resistencia

El propósito principal de cocer la zirconia a temperaturas tan altas es lograr la máxima densificación. Durante este proceso, las partículas individuales de zirconia se fusionan, eliminando los poros y creando una estructura sólida y robusta.

Una sinterización adecuada lleva el material a casi el 99% de su densidad máxima teórica, que es lo que le da al producto final su excepcional resistencia mecánica y dureza.

La transformación cristalina

A medida que la zirconia se calienta, experimenta un cambio de fase crítico. Entre 1100 °C y 1200 °C, se transforma de su estado cristalino monoclínico a un estado tetragonal mucho más fuerte.

La sinterización final a una temperatura más alta (por ejemplo, 1500 °C) fija esta duradera estructura tetragonal, asegurando la estabilidad a largo plazo del material.

La importancia de una velocidad de rampa lenta

Alcanzar la temperatura máxima es solo una parte de la ecuación. La velocidad a la que se calienta el horno, conocida como velocidad de rampa, es igualmente importante.

La mayoría de los fabricantes recomiendan un aumento de calor lento entre 4 °C y 10 °C por minuto. Este aumento gradual previene el choque térmico y asegura que toda la estructura de zirconia se caliente uniformemente, lo cual es esencial para evitar tensiones internas y posibles grietas.

Errores comunes y por qué son importantes

La regulación precisa de la temperatura no es opcional; es un requisito fundamental para la calidad. Desviarse del protocolo recomendado introduce riesgos significativos que pueden arruinar el producto final.

El peligro de sinterizar a una temperatura demasiado alta

Exceder la temperatura recomendada por el fabricante puede ser destructivo. El sobrecalentamiento puede provocar un crecimiento descontrolado de los granos, lo que conlleva varias consecuencias negativas:

- Resistencia reducida: El material puede volverse más propenso a la degradación con el tiempo.

- Grietas: Se pueden acumular tensiones internas, lo que provoca fracturas.

- Menor translucidez: Para aplicaciones estéticas, particularmente en odontología, el sobrecalentamiento puede hacer que la zirconia parezca opaca y sin vida.

El problema de sinterizar a una temperatura demasiado baja

No alcanzar la temperatura objetivo da como resultado una sinterización incompleta. Esto deja el material poroso y débil, ya que las partículas no se han fusionado por completo.

Una pieza de zirconia insuficientemente cocida carecerá de la dureza y resistencia necesarias para su aplicación prevista y es muy susceptible a fallar.

Por qué las pautas del fabricante son absolutas

Las diferentes formulaciones de zirconia (por ejemplo, alta resistencia frente a alta translucidez) tienen composiciones químicas y tamaños de partícula únicos. Estas variaciones requieren programas de cocción específicos y únicos.

Por lo tanto, las instrucciones del fabricante para un producto de zirconia en particular siempre deben tratarse como la guía definitiva.

Tomar la decisión correcta para su objetivo

Su enfoque de la sinterización siempre debe alinearse con el material específico que está utilizando y el resultado deseado.

- Si su enfoque principal es la máxima resistencia: Siga estrictamente la temperatura máxima y el tiempo de mantenimiento recomendados por el fabricante para asegurarse de alcanzar la mayor densidad posible.

- Si su enfoque principal es la estética y la translucidez: Tenga mucho cuidado de no exceder la temperatura recomendada, ya que el sobrecalentamiento es una causa principal de la reducción de la translucidez.

- Si está trabajando con un material nuevo: Adhiera siempre estrictamente a la hoja de datos y considere una prueba antes de procesar un componente final y crítico.

En última instancia, el control preciso de la temperatura es la clave para desbloquear todo el potencial de la resistencia y la estética de su zirconia.

Tabla de resumen:

| Parámetro clave | Rango típico | Importancia |

|---|---|---|

| Temperatura de sinterización | 1400°C - 1600°C (2552°F - 2912°F) | Fusiona las partículas para máxima densidad y resistencia. |

| Velocidad de rampa | 4°C - 10°C por minuto | Previene el choque térmico y asegura un calentamiento uniforme. |

| Objetivo | ~99% de densidad teórica | Logra la dureza y estabilidad del producto final. |

Logre resultados de sinterización perfectos con un horno en el que pueda confiar.

El control preciso de la temperatura no es negociable para desbloquear todo el potencial de la zirconia. Los hornos de laboratorio avanzados de KINTEK están diseñados para ofrecer los perfiles de calentamiento exactos y las temperaturas uniformes requeridas para resultados consistentes y de alta calidad, ya sea que su prioridad sea la resistencia máxima o la estética óptima.

Contacte a nuestros expertos hoy mismo para encontrar la solución de sinterización ideal para los materiales y aplicaciones específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos