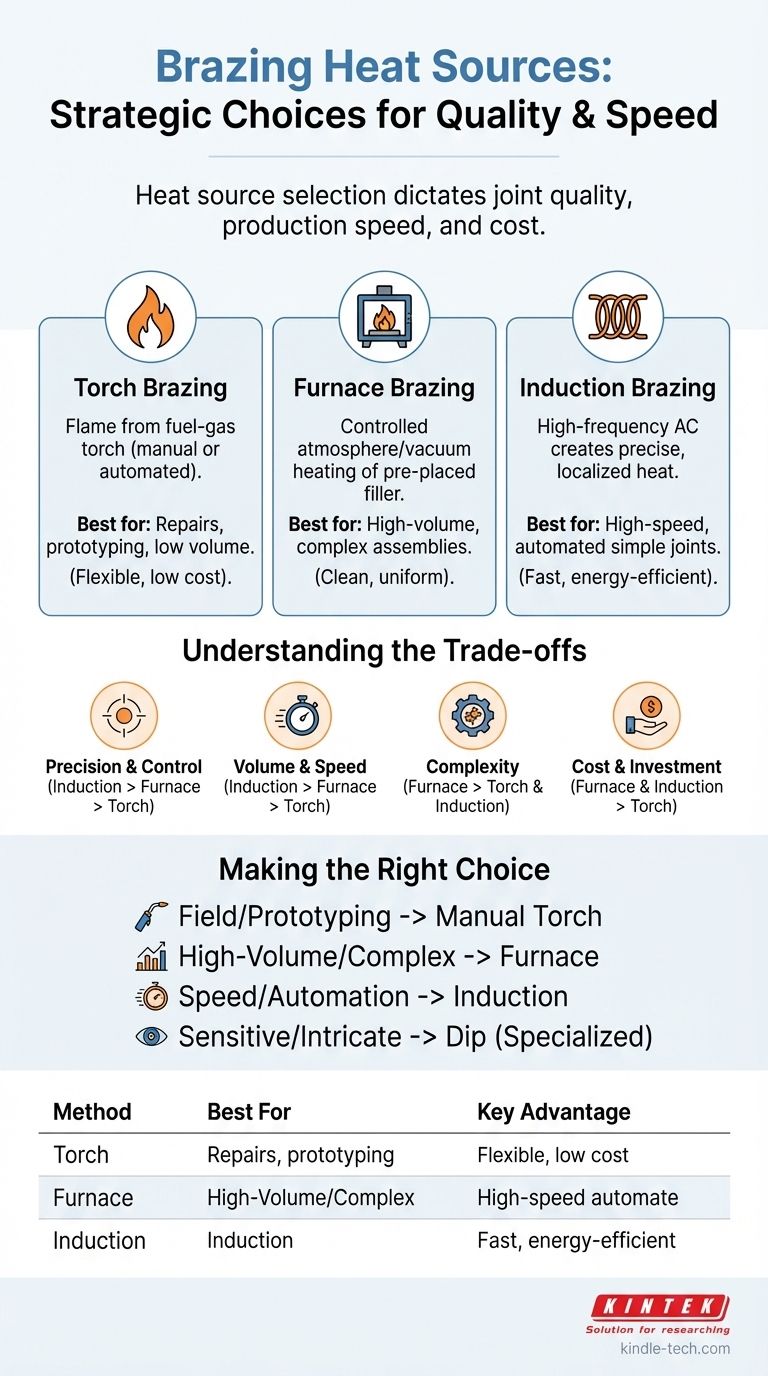

La fuente de calor para la soldadura fuerte no es un único método, sino una gama de tecnologías elegidas en función de las necesidades específicas de la aplicación. Las fuentes de calor más comunes son los sopletes de gas combustible, los hornos de atmósfera controlada y las bobinas de inducción de alta frecuencia, cada una de las cuales ofrece un equilibrio único entre velocidad, precisión y coste. Otros métodos especializados incluyen la soldadura fuerte por resistencia, por inmersión e infrarroja.

La idea clave es que su elección de una fuente de calor no es una cuestión de preferencia, sino una decisión estratégica. El método que elija dicta directamente la calidad de la junta final, la velocidad de producción y el coste total de su operación.

Visión general de las fuentes de calor comunes para la soldadura fuerte

Cada método de calentamiento tiene características distintas que lo hacen adecuado para diferentes materiales, configuraciones de juntas y volúmenes de producción. Comprenderlas es clave para un proceso de soldadura fuerte exitoso.

Soldadura fuerte con soplete (Torch Brazing)

La soldadura fuerte con soplete es el método más común y versátil. Utiliza la llama de un soplete alimentado por gas (como oxicetileno, propano o gas natural) para calentar las piezas y fundir el metal de aportación.

Este método puede ser realizado manualmente por un operador cualificado, lo que lo hace ideal para reparaciones, prototipado y producción de bajo volumen debido a su bajo coste inicial y portabilidad. También puede ser automatizado con sopletes fijos o brazos robóticos para tareas repetitivas de mayor volumen.

Soldadura fuerte en horno (Furnace Brazing)

En la soldadura fuerte en horno, las piezas se ensamblan con el metal de aportación precolocado en la junta. Luego, todo el conjunto se calienta a la temperatura de soldadura fuerte dentro de un horno.

Este proceso se realiza casi siempre en una atmósfera controlada (como nitrógeno o hidrógeno) o en vacío para evitar la oxidación. Esto a menudo elimina la necesidad de fundente, lo que resulta en juntas excepcionalmente limpias y de alta calidad. Es el método preferido para la producción de gran volumen y ensamblajes complejos con múltiples juntas.

Soldadura fuerte por inducción (Induction Brazing)

La soldadura fuerte por inducción utiliza una corriente alterna de alta frecuencia que pasa a través de una bobina de cobre. Esto crea un campo magnético que induce una corriente eléctrica dentro de las piezas metálicas, generando calor preciso y rápido exactamente donde se necesita.

Debido a que el calentamiento es tan rápido y localizado, la inducción es extremadamente eficiente energéticamente e ideal para la producción automatizada de gran volumen de juntas simples y repetitivas. El diseño de la bobina de inducción es fundamental y debe adaptarse a la geometría específica de la pieza.

Otros métodos especializados

Aunque son menos comunes, otros métodos satisfacen necesidades industriales específicas.

La soldadura fuerte por inmersión (Dip brazing) implica sumergir el conjunto en un baño de fundente de sal fundida o metal de aportación fundido, asegurando un calentamiento rápido y uniforme. La soldadura fuerte por resistencia (Resistance brazing) utiliza electrodos para pasar una corriente eléctrica alta a través del conjunto, generando calor a través de la resistencia eléctrica natural de las piezas.

Comprender las compensaciones (Trade-offs)

Elegir la fuente de calor adecuada requiere equilibrar cuatro factores críticos: control, volumen, complejidad y coste. Entender mal estas compensaciones es una fuente común de fallos en la soldadura fuerte.

Precisión y control del calor

La soldadura fuerte por inducción ofrece el mayor nivel de control, proporcionando calor preciso y repetible en un área muy pequeña. La soldadura fuerte en horno proporciona el calentamiento más uniforme en toda una pieza compleja.

La soldadura fuerte manual con soplete depende totalmente de la habilidad del operario y es la más susceptible a un calentamiento inconsistente, sobrecalentamiento o subcalentamiento, lo que puede comprometer la integridad de la junta.

Volumen y velocidad de producción

Para la máxima velocidad en producción de gran volumen, nada supera la soldadura fuerte por inducción, donde los ciclos de calentamiento pueden ser de cuestión de segundos. La soldadura fuerte en horno también es excelente para grandes volúmenes, ya que muchas piezas pueden procesarse simultáneamente en un solo lote.

La soldadura fuerte con soplete es generalmente más lenta y más adecuada para trabajos únicos o de bajo volumen donde el tiempo de configuración para otros métodos sería impráctico.

Complejidad de la junta y del material

La soldadura fuerte en horno destaca con ensamblajes complejos que tienen juntas múltiples o inaccesibles, ya que toda la pieza se calienta uniformemente. También es ideal para materiales muy sensibles al estrés térmico localizado.

La soldadura fuerte con soplete e inducción son mejores para juntas más simples y de fácil acceso donde el calor se puede aplicar directamente.

Coste e inversión inicial

La soldadura fuerte con soplete tiene el coste inicial de equipo más bajo, lo que la hace accesible para casi cualquier operación.

Los sistemas de horno e inducción representan una inversión de capital significativa. Su coste se justifica por el alto rendimiento, la reducción de mano de obra y la calidad superior que ofrecen en entornos de producción exigentes.

Tomar la decisión correcta para su aplicación

Seleccionar una fuente de calor es una decisión técnica que debe estar impulsada por los objetivos de su proyecto.

- Si su enfoque principal es la reparación en campo, el prototipado o el trabajo de bajo volumen: La soldadura fuerte manual con soplete ofrece la mejor combinación de portabilidad, flexibilidad y bajo coste inicial.

- Si su enfoque principal es la producción de gran volumen de piezas complejas: La soldadura fuerte en horno proporciona una calidad de junta, limpieza y consistencia inigualables a escala.

- Si su enfoque principal es la velocidad y la automatización en juntas simples y repetitivas: La soldadura fuerte por inducción ofrece una velocidad, precisión y eficiencia energética excepcionales para la producción en masa.

- Si está trabajando con ensamblajes de aluminio sensibles o intrincados: La soldadura fuerte por inmersión puede ser el método más eficaz para garantizar una transferencia de calor completa y uniforme.

En última instancia, comprender cómo interactúa cada fuente de calor con sus materiales y objetivos de producción es la base para crear juntas soldadas consistentemente fuertes y fiables.

Tabla de resumen:

| Método de soldadura fuerte | Ideal para | Ventaja clave |

|---|---|---|

| Soldadura fuerte con soplete | Reparaciones, prototipado, bajo volumen | Bajo coste, alta flexibilidad |

| Soldadura fuerte en horno | Alto volumen, ensamblajes complejos | Calidad de junta y uniformidad superiores |

| Soldadura fuerte por inducción | Producción automatizada de alta velocidad | Calentamiento preciso, localizado y eficiente energéticamente |

¿No está seguro de qué fuente de calor para soldadura fuerte es la adecuada para su aplicación? Los expertos de KINTEK pueden ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles ideales para sus desafíos específicos de soldadura fuerte y unión de materiales.

Ya necesite un horno robusto para producción de alto volumen o herramientas precisas para I+D, tenemos las soluciones para mejorar la eficiencia de su proceso y la calidad de la junta.

Póngase en contacto con nuestro equipo técnico hoy mismo para una consulta personalizada y descubra cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas