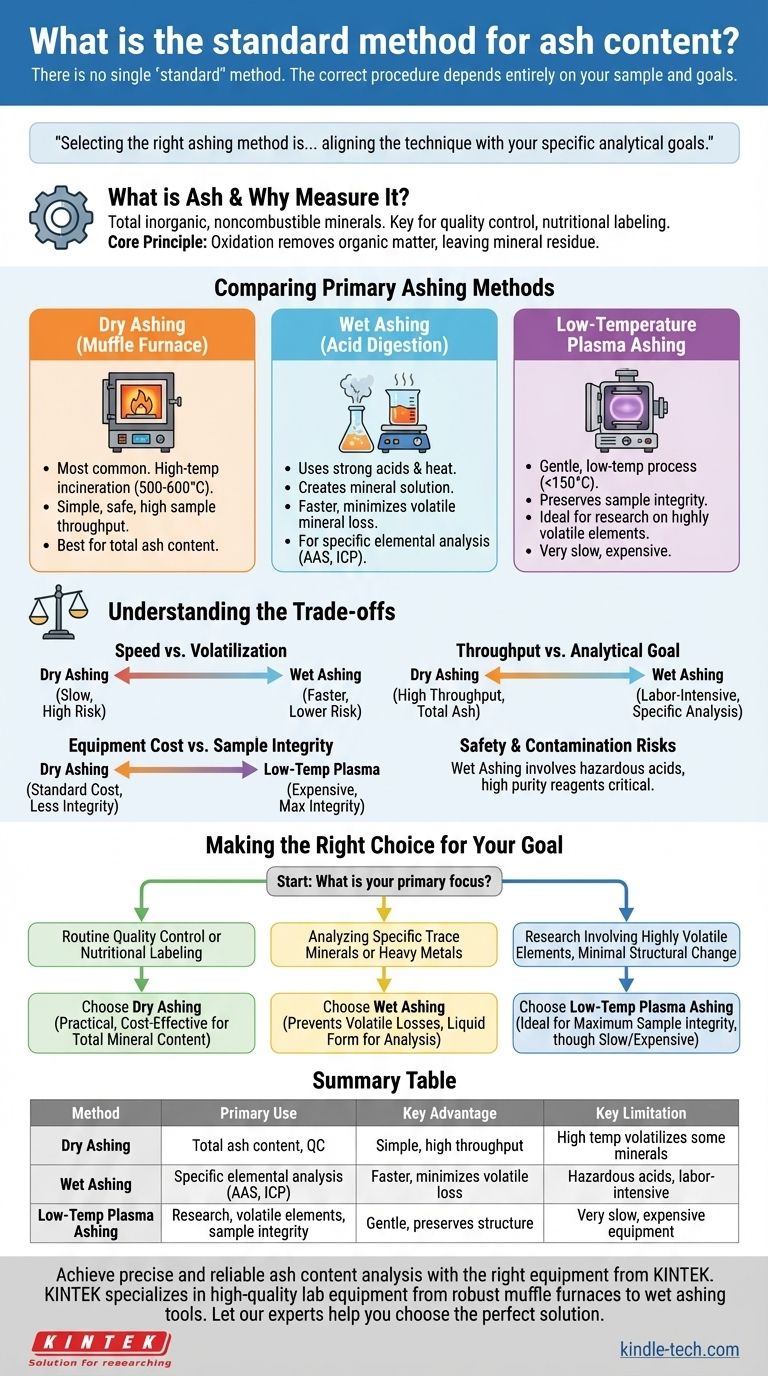

No existe un único método "estándar" para determinar el contenido de cenizas porque el procedimiento correcto depende completamente de su muestra y de lo que pretenda medir. El enfoque más común y ampliamente aceptado para fines generales es la incineración en seco, pero no es universalmente aplicable. Los tres métodos principales (incineración en seco, incineración en húmedo e incineración por plasma a baja temperatura) sirven para un propósito analítico distinto.

Seleccionar el método de incineración correcto tiene menos que ver con encontrar un estándar universal y más con alinear la técnica con sus objetivos analíticos específicos, ya sea que necesite un recuento simple de minerales totales o deba preservar elementos volátiles para un análisis posterior más detallado.

¿Qué son las cenizas y por qué las medimos?

El contenido de cenizas es una medida fundamental de la cantidad total de minerales inorgánicos no combustibles presentes en una muestra. Comprender esto es clave para seleccionar el método correcto.

El propósito del análisis de cenizas

El objetivo principal de la incineración es eliminar toda la materia orgánica (compuestos basados en carbono, hidrógeno y nitrógeno), dejando solo el residuo mineral inorgánico. Este residuo es lo que llamamos "ceniza".

Esta medición es fundamental en muchos campos, ya que sirve como indicador clave para el control de calidad, el etiquetado nutricional (contenido mineral total) y para garantizar que un producto cumpla con ciertas especificaciones.

De la muestra a la ceniza: el principio central

Todos los métodos de incineración operan bajo el mismo principio: la oxidación. El proceso utiliza energía (calor o química) para descomponer la compleja matriz orgánica en gases simples como dióxido de carbono, vapor de agua y óxidos de nitrógeno, que luego abandonan la muestra.

El material restante consiste en los óxidos, sulfatos, fosfatos, cloruros y silicatos de los elementos inorgánicos presentes en la muestra original, como calcio, potasio, magnesio y hierro.

Comparación de los métodos principales de incineración

La elección entre incineración en seco, en húmedo o por plasma a baja temperatura depende de un equilibrio entre velocidad, seguridad, costo y los elementos específicos que necesita analizar.

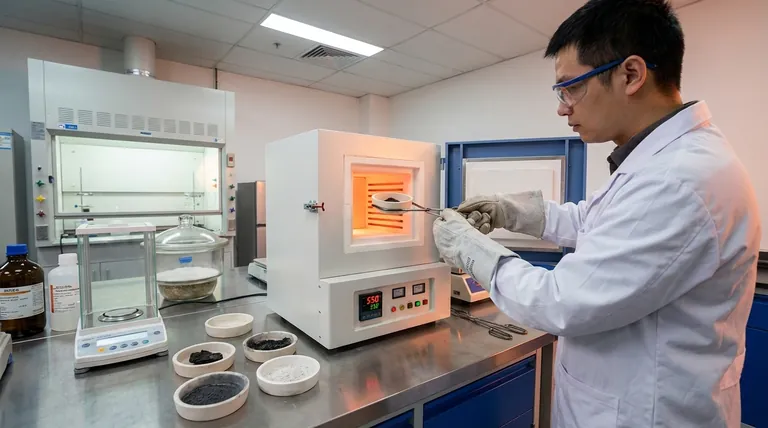

Incineración en seco (Método del horno mufla)

Este es el método más común para determinar el contenido total de cenizas. La muestra se coloca en un horno mufla de alta temperatura, generalmente entre 500 °C y 600 °C, y se incinera durante varias horas hasta que solo queda una ceniza blanca o gris.

Es simple, seguro desde la perspectiva del manejo de productos químicos y permite procesar muchas muestras simultáneamente con una supervisión mínima.

Incineración en húmedo (Digestión ácida)

Este método utiliza ácidos fuertes (como ácido nítrico y ácido sulfúrico) y calor para oxidar y disolver químicamente la muestra. No produce una ceniza seca, sino una solución mineral.

La incineración en húmedo se utiliza principalmente cuando se necesitan analizar elementos minerales específicos después de la digestión mediante técnicas como la Espectroscopía de Absorción Atómica (AAS) o el análisis por Plasma Acoplado Inductivamente (ICP).

Incineración por plasma a baja temperatura

Esta es una técnica altamente especializada y mucho más suave. Utiliza una cámara de vacío donde el oxígeno se excita a un estado de plasma. Este gas de oxígeno reactivo oxida la muestra a temperaturas mucho más bajas, generalmente por debajo de los 150 °C.

Este método es ideal para aplicaciones de investigación o cuando se analizan minerales extremadamente volátiles que se perderían incluso durante la incineración en húmedo. Sin embargo, el equipo es caro y el proceso es muy lento.

Comprensión de las compensaciones

Cada método conlleva ventajas y desventajas significativas. Evaluar objetivamente es crucial para obtener datos precisos.

Velocidad frente a volatilización

La incineración en seco es muy lenta, a menudo tarda de 8 a 12 horas o más. El calor extremo también plantea un gran riesgo de volatilización, donde ciertos minerales (por ejemplo, plomo, zinc, mercurio, hierro) pueden perderse como vapor, lo que lleva a una lectura inexacta de esos elementos específicos.

La incineración en húmedo es mucho más rápida, a menudo se completa en menos de una hora. Debido a que opera a temperaturas más bajas, reduce significativamente la pérdida de minerales volátiles.

Rendimiento de la muestra frente al objetivo analítico

La simplicidad de la incineración en seco la hace perfecta para laboratorios de control de calidad de alto rendimiento que necesitan un valor de ceniza total para docenas de muestras.

La incineración en húmedo requiere más mano de obra y atención constante, lo que la hace inadecuada para un gran número de muestras. Su propósito no es medir la ceniza total, sino preparar una solución de muestra para un análisis elemental preciso.

Costo del equipo frente a la integridad de la muestra

La incineración en seco solo requiere un horno mufla estándar, que es un equipo de laboratorio común. La incineración por plasma a baja temperatura, por el contrario, requiere maquinaria especializada y costosa.

La compensación es la integridad de la muestra. Para el análisis forense o la investigación sobre la estructura de la ceniza en sí, la naturaleza suave de la incineración a baja temperatura preserva la muestra de una manera que ningún otro método puede hacerlo.

Riesgos de seguridad y contaminación

La incineración en húmedo implica el manejo de ácidos altamente corrosivos y peligrosos, lo que requiere una campana extractora y equipo de protección personal extenso. Además, la pureza de los ácidos utilizados es crítica, ya que cualquier contaminante mineral en los reactivos conducirá a resultados falsamente altos.

Tomar la decisión correcta para su objetivo

Base su decisión en su objetivo analítico final.

- Si su enfoque principal es el control de calidad rutinario o el etiquetado nutricional: La incineración en seco es el método más práctico y rentable para determinar el contenido mineral total.

- Si su enfoque principal es el análisis de minerales traza específicos o metales pesados: Se requiere la incineración en húmedo para evitar pérdidas volátiles y preparar la muestra en forma líquida para el análisis instrumental.

- Si su enfoque principal es la investigación que involucra elementos altamente volátiles con cambios estructurales mínimos: La incineración por plasma a baja temperatura es el método ideal, aunque costoso y lento, para garantizar la máxima integridad de la muestra.

En última instancia, seleccionar el método de incineración correcto transforma una simple medición en un resultado analítico preciso y significativo.

Tabla de resumen:

| Método | Uso principal | Ventaja clave | Limitación clave |

|---|---|---|---|

| Incineración en seco | Contenido total de cenizas, control de calidad | Simple, alto rendimiento de muestras | La alta temperatura puede volatilizar algunos minerales |

| Incineración en húmedo | Análisis elemental específico (AAS, ICP) | Más rápido, minimiza la pérdida de minerales volátiles | Requiere ácidos peligrosos, requiere mucha mano de obra |

| Incineración por plasma a baja temp. | Investigación sobre elementos volátiles, integridad de la muestra | Proceso suave, preserva la estructura de la muestra | Muy lento, equipo costoso |

Logre un análisis de contenido de cenizas preciso y confiable con el equipo adecuado de KINTEK.

Seleccionar el método de incineración correcto es fundamental para obtener resultados precisos en el control de calidad, el etiquetado nutricional o la investigación avanzada. KINTEK se especializa en proporcionar el equipo de laboratorio de alta calidad que necesita, desde robustos hornos mufla para la incineración en seco hasta las herramientas necesarias para procedimientos seguros de incineración en húmedo.

Permita que nuestros expertos le ayuden a elegir la solución perfecta para las necesidades específicas de su laboratorio. ¡Contáctenos hoy para discutir su aplicación y mejorar sus capacidades analíticas!

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de caja y un horno de mufla? Elija el horno de laboratorio adecuado para su aplicación

- ¿Para qué se utiliza un horno de tratamiento térmico con temperatura programada al probar composites MPCF/Al? Pruebas espaciales

- ¿Qué tienen en común los procesos de calcinación y sinterización? Principios térmicos clave compartidos explicados

- ¿Cuáles son los diferentes tipos de hornos de laboratorio? Encuentre el ajuste perfecto para su aplicación

- ¿Qué se logra con la calcinación en un horno de mufla? Una guía para el análisis preciso del contenido inorgánico