En resumen, el endurecimiento superficial es un proceso de tratamiento térmico que crea una capa superficial dura y resistente al desgaste (la "capa") sobre un interior más blando y tenaz (el "núcleo"). Este es un proceso de fabricación distinto y no debe confundirse con la sinterización de metales —el tema de las referencias proporcionadas— que implica fusionar polvos metálicos para formar una pieza sólida.

El objetivo fundamental del endurecimiento superficial es diseñar un componente de doble propiedad. Imbuye a una pieza metálica de una superficie altamente duradera para resistir el desgaste y la abrasión, mientras conserva un núcleo dúctil y amortiguador para evitar fallas catastróficas bajo impacto.

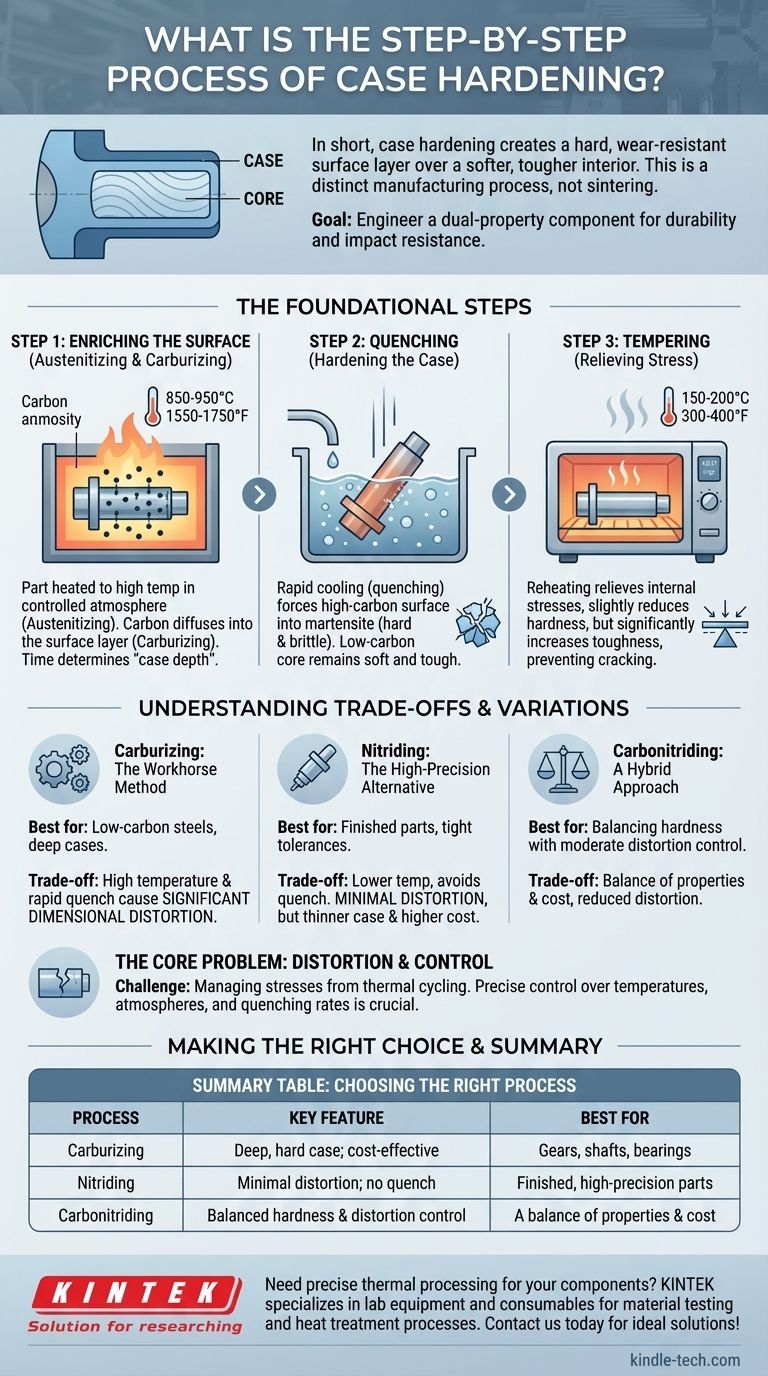

Los pasos fundamentales del endurecimiento superficial

El endurecimiento superficial no es una acción única, sino una secuencia de procesos térmicos y químicos controlados. El método más común, especialmente para aceros con bajo contenido de carbono, implica tres etapas críticas.

Paso 1: Enriquecimiento de la superficie (Austenización y Carburación)

El primer paso es cambiar la composición química de la superficie de la pieza. El metal, típicamente un acero con bajo contenido de carbono, se calienta a una temperatura alta (alrededor de 850-950 °C o 1550-1750 °F) en una atmósfera controlada.

A esta temperatura, la estructura cristalina del acero cambia a austenita, que puede absorber fácilmente más carbono. La pieza se mantiene a esta temperatura en un ambiente rico en carbono. Este proceso, llamado carburación, permite que los átomos de carbono se difundan en la capa superficial del acero. Cuanto más tiempo se mantenga la pieza, más profundamente penetrará el carbono, determinando la "profundidad de la capa".

Paso 2: Temple (Endurecimiento de la capa)

Una vez que la superficie ha absorbido suficiente carbono, la pieza se enfría rápidamente, o se templa, sumergiéndola en un medio como aceite, agua o salmuera.

Este enfriamiento rápido fuerza a la capa superficial con alto contenido de carbono (la austenita) a transformarse en martensita, una estructura cristalina extremadamente dura y quebradiza. El núcleo con bajo contenido de carbono, sin embargo, no se endurece tan drásticamente, permaneciendo relativamente blando y tenaz.

Paso 3: Revenido (Alivio de tensiones)

El proceso de temple deja la capa endurecida en un estado de alta tensión interna, lo que la hace muy quebradiza. Para contrarrestar esto, la pieza se revenido.

El revenido implica recalentar el componente a una temperatura mucho más baja (típicamente 150-200 °C o 300-400 °F) y mantenerlo durante un tiempo determinado. Este proceso alivia las tensiones internas y reduce ligeramente la dureza de la capa, pero aumenta significativamente su tenacidad, evitando que se astille o agriete en servicio.

Comprensión de las compensaciones y variaciones

Aunque la carburación es el método más común, existen varias variaciones y alternativas, cada una con distintas ventajas y desventajas.

Carburación: El método de trabajo pesado

La carburación es altamente efectiva para aceros con bajo contenido de carbono y es relativamente rentable para crear capas profundas y duras. Sin embargo, las altas temperaturas y el posterior temple rápido pueden introducir una distorsión dimensional significativa, lo que puede requerir un rectificado o mecanizado final.

Nitruro: La alternativa de alta precisión

La nitruración logra un resultado similar al difundir nitrógeno —no carbono— en la superficie. Una ventaja clave es su menor temperatura de proceso, que evita por completo el paso de temple. Esto resulta en una distorsión mínima, lo que la hace ideal para piezas terminadas con tolerancias ajustadas. La compensación suele ser una capa más delgada y un costo potencialmente más alto.

Carbonitruración: Un enfoque híbrido

Este proceso difunde tanto carbono como nitrógeno en la superficie. Ofrece un equilibrio de propiedades, a menudo proporcionando una capa más dura que la carburación a una temperatura más baja, lo que ayuda a reducir, pero no a eliminar, la distorsión.

El problema central: Distorsión y control

El principal desafío en todo endurecimiento superficial es gestionar las tensiones de los ciclos térmicos. El calentamiento o enfriamiento desigual puede hacer que las piezas se deformen, doblen o incluso se agrieten. El éxito depende del control preciso de las atmósferas del horno, las temperaturas y las velocidades de temple.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso correcto requiere comprender la aplicación final del componente. Su decisión debe guiarse por las demandas operativas de la pieza.

- Si su enfoque principal es la máxima resistencia al desgaste y la resistencia al impacto: La carburación estándar seguida de temple y revenido proporciona una capa profunda y duradera con un núcleo resistente, ideal para engranajes, ejes y cojinetes.

- Si su enfoque principal es mantener tolerancias dimensionales ajustadas: La nitruración gaseosa es la opción superior, ya que la ausencia de un paso de temple resulta en una distorsión mínima de la pieza.

- Si su enfoque principal es equilibrar la dureza con el costo y un control moderado de la distorsión: La carbonitruración ofrece un compromiso, brindando una excelente dureza superficial con menos distorsión que la carburación tradicional.

Al comprender estos distintos procesos, puede especificar el tratamiento preciso necesario para lograr un componente con el equilibrio ideal de durabilidad superficial y resistencia del núcleo.

Tabla resumen:

| Proceso | Característica clave | Mejor para |

|---|---|---|

| Carburación | Capa profunda y dura; rentable | Engranajes, ejes, cojinetes |

| Nitruración | Distorsión mínima; sin temple | Piezas acabadas de alta precisión |

| Carbonitruración | Dureza equilibrada y control de la distorsión | Un equilibrio de propiedades y costo |

¿Necesita un procesamiento térmico preciso para sus componentes? El método de endurecimiento superficial adecuado es fundamental para el rendimiento y la longevidad de la pieza. KINTEK se especializa en equipos de laboratorio y consumibles para pruebas de materiales y procesos de tratamiento térmico. Nuestros expertos pueden ayudarle a seleccionar la solución ideal para lograr el equilibrio perfecto entre dureza superficial y tenacidad del núcleo para su aplicación específica. ¡Contáctenos hoy para discutir los requisitos de su proyecto!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Qué es un horno de tratamiento térmico al vacío? La guía definitiva para el procesamiento en atmósfera controlada

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad

- ¿Cuáles son los cinco procesos básicos de tratamiento térmico de los metales? Recocido maestro, endurecimiento y más