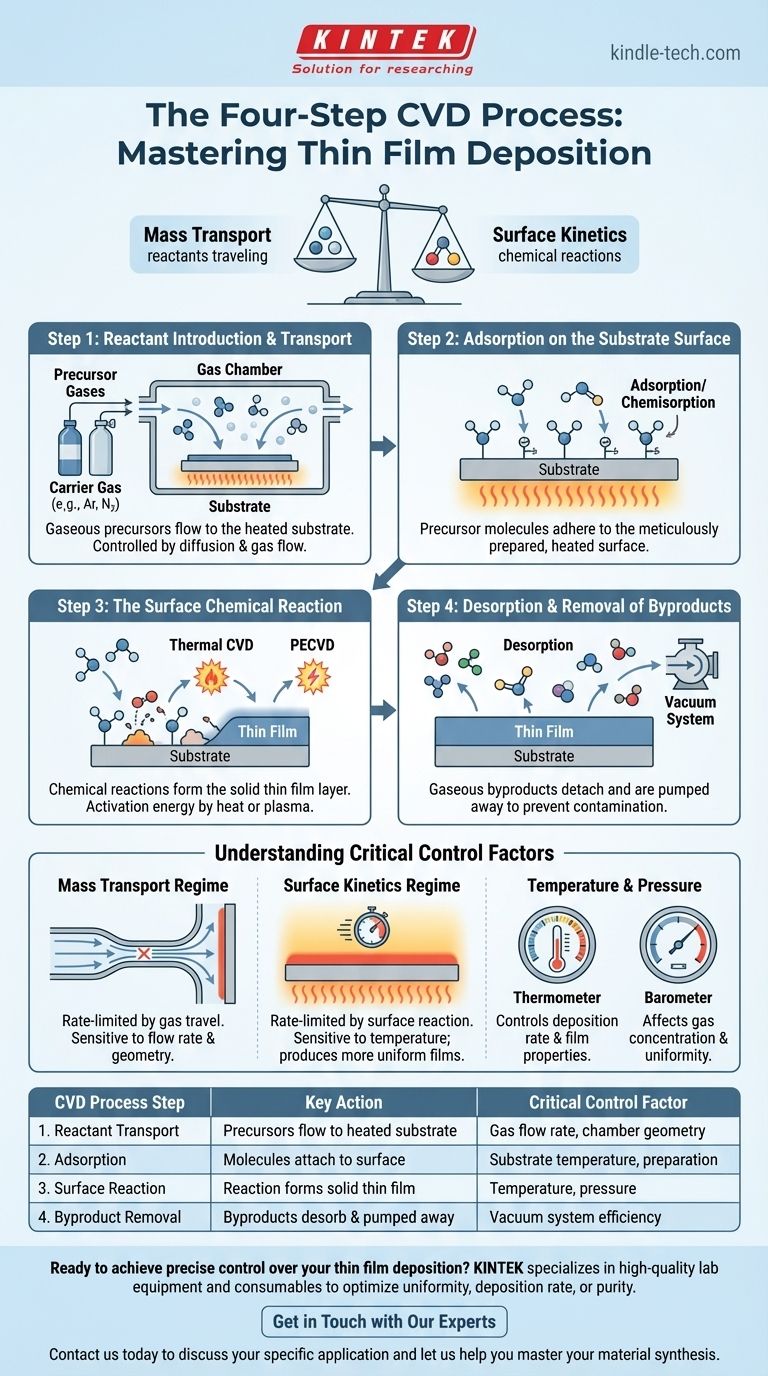

En su esencia, la Deposición Química de Vapor (CVD) es un proceso de múltiples pasos donde precursores químicos gaseosos reaccionan en la superficie de un sustrato calentado para formar una película sólida de alta calidad. La secuencia fundamental implica introducir gases reactivos en una cámara, transportarlos al sustrato, permitir que reaccionen en la superficie para construir la película y, finalmente, eliminar los subproductos gaseosos de esa reacción.

La clave para dominar la CVD es reconocerla no como un evento de "recubrimiento" único, sino como un delicado equilibrio entre dos fenómenos competitivos: la velocidad a la que los gases reactivos pueden viajar al sustrato (transporte de masa) y la velocidad a la que pueden reaccionar químicamente en su superficie (cinética superficial).

Las Etapas Fundamentales de la CVD

Para comprender verdaderamente el proceso, debemos desglosarlo en sus distintas etapas físicas y químicas. Cada paso es un punto de control crítico que determina las propiedades finales de la película depositada.

Paso 1: Introducción y Transporte de Reactivos

El proceso comienza introduciendo una mezcla controlada de gases precursores en la cámara de reacción. Estos son los bloques químicos de construcción de su película final.

Estos precursores a menudo se mezclan con un gas diluyente o portador, típicamente un gas inerte como argón o nitrógeno. Esta mezcla no solo llena pasivamente la cámara; fluye hacia el sustrato. El movimiento de las especies gaseosas a la superficie del sustrato es un paso crítico de transporte de masa gobernado por la difusión y la dinámica del flujo de gas.

Paso 2: Adsorción en la Superficie del Sustrato

Para que ocurra una reacción, las moléculas precursoras deben primero adherirse físicamente al sustrato. Este proceso se llama adsorción.

La superficie del sustrato debe prepararse meticulosamente (limpiada y calentada a una temperatura específica) para asegurar que las moléculas precursoras puedan adherirse uniformemente. Esta adhesión inicial, o quimisorción, crea las condiciones necesarias para que la reacción química proceda.

Paso 3: La Reacción Química Superficial

Este es el corazón del proceso CVD. Una vez adsorbidas en el sustrato caliente, las moléculas precursoras obtienen suficiente energía para romper sus enlaces químicos y reaccionar. Esta reacción superficial forma el material sólido deseado, que se deposita y se acumula capa por capa, creando la película delgada.

La energía necesaria para impulsar esta reacción, conocida como energía de activación, se suministra típicamente por calor (CVD Térmico) o creando un plasma en la cámara (CVD Mejorado por Plasma o PECVD).

Paso 4: Desorción y Eliminación de Subproductos

Las reacciones químicas que forman la película también crean subproductos gaseosos no deseados. Estos subproductos deben desprenderse de la superficie del sustrato (desorción) y ser eliminados eficientemente de la cámara de reacción.

Un sistema de vacío bombea continuamente estos subproductos. Si no se eliminan, pueden contaminar la película o interferir con la reacción de deposición en curso, afectando negativamente la calidad de la película.

Comprensión de los Factores Críticos de Control

El éxito de un proceso CVD depende del control preciso de las variables que influyen en cada una de las etapas descritas anteriormente. La calidad final de la película es un resultado directo de cómo se manejan estos factores.

El Régimen de Transporte de Masa

En algunas condiciones, el paso limitante de la velocidad es simplemente la rapidez con la que las moléculas de reactivo pueden llegar a la superficie. Esto se conoce como el régimen limitado por el transporte de masa. En este estado, la deposición es altamente sensible a las tasas de flujo de gas y a la geometría de la cámara.

El Régimen de Cinética Superficial

Alternativamente, el proceso puede estar limitado por la rapidez con la que la reacción química puede ocurrir en la superficie. Este es el régimen limitado por la reacción superficial (o limitado por la cinética). Aquí, la deposición es altamente sensible a la temperatura, ya que el calor proporciona la energía para la reacción. Este régimen a menudo produce películas más uniformes.

La Importancia de la Temperatura y la Presión

La temperatura es, sin duda, el parámetro más crítico en la CVD. Controla directamente la tasa de deposición e influye en la estructura cristalina, la densidad y el estrés de la película.

La presión dentro de la cámara afecta la concentración de gases reactivos y cómo viajan. Las presiones más bajas aumentan el "camino libre medio" de las moléculas de gas, lo que puede mejorar la uniformidad de la película.

La Preparación del Sustrato es Innegociable

Una superficie prístina y químicamente activa es esencial para que la película se adhiera correctamente y crezca uniformemente. A menudo se requieren pasos como la deshidratación térmica para eliminar la humedad o el grabado previo a la deposición para preparar el sustrato para un crecimiento óptimo.

Tomando la Decisión Correcta para su Objetivo

Comprender estos pasos le permite solucionar problemas del proceso y adaptarlo para lograr propiedades de material específicas.

- Si su enfoque principal es una alta uniformidad en una gran área: Debe aspirar a operar en el régimen limitado por la reacción superficial controlando cuidadosamente la temperatura y asegurándose de que sea consistente en todo el sustrato.

- Si su enfoque principal es una alta tasa de deposición: Puede aumentar la concentración de reactivos y la temperatura, pero tenga en cuenta que esto puede llevarlo al régimen limitado por el transporte de masa, sacrificando potencialmente la uniformidad.

- Si su enfoque principal es la pureza de la película: Debe usar gases precursores de alta pureza y asegurarse de que su sistema tenga una bomba de vacío eficiente para eliminar rápidamente los subproductos de la reacción.

Al dominar la interacción del transporte de gas y la química de la superficie, obtiene un control preciso sobre la síntesis de materiales avanzados.

Tabla Resumen:

| Paso del Proceso CVD | Acción Clave | Factor Crítico de Control |

|---|---|---|

| 1. Transporte de Reactivos | Los precursores gaseosos fluyen hacia el sustrato calentado | Tasa de flujo de gas, geometría de la cámara |

| 2. Adsorción | Las moléculas precursoras se adhieren a la superficie del sustrato | Temperatura del sustrato, preparación de la superficie |

| 3. Reacción Superficial | La reacción química forma la película delgada sólida | Temperatura (térmica/PECVD), presión |

| 4. Eliminación de Subproductos | Los subproductos gaseosos se desorben y se bombean | Eficiencia del sistema de vacío |

¿Listo para lograr un control preciso sobre su deposición de películas delgadas? La calidad de su proceso CVD impacta directamente en los resultados de su investigación y producción. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de laboratorio. Nuestros expertos pueden ayudarlo a seleccionar el sistema o los componentes CVD ideales para optimizar su proceso en cuanto a uniformidad, tasa de deposición o pureza. Contáctenos hoy para discutir su aplicación específica y permítanos ayudarlo a dominar la síntesis de sus materiales.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas