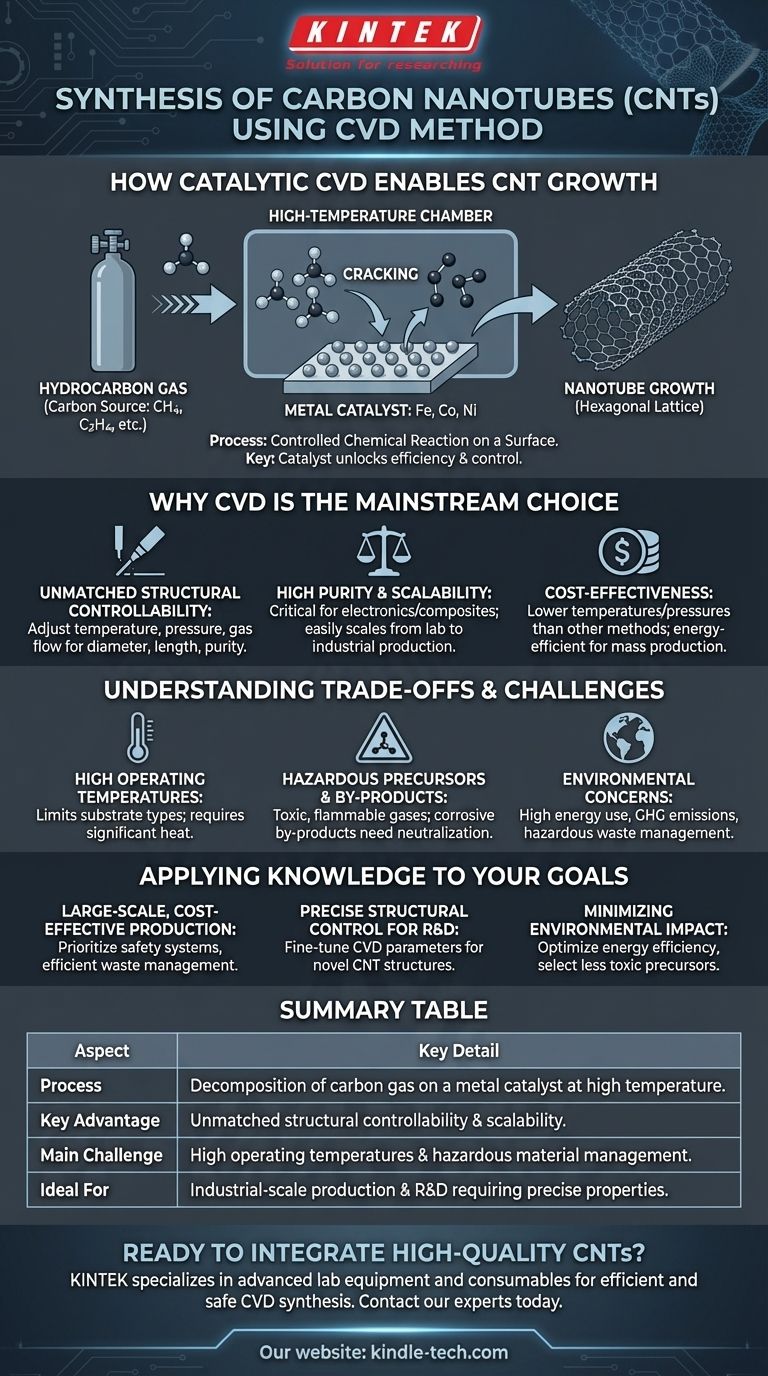

En esencia, la síntesis de nanotubos de carbono (CNT) mediante el método de Deposición Química de Vapor (CVD) es un proceso de "crecimiento" de tubos desde el átomo. Implica introducir un gas que contiene carbono en una cámara de alta temperatura, donde un catalizador metálico descompone el gas. Los átomos de carbono resultantes se ensamblan luego en un sustrato, formando la estructura cilíndrica distintiva de un nanotubo.

La CVD catalítica se ha convertido en el método industrial dominante para producir CNT porque ofrece un equilibrio inigualable de control estructural y rentabilidad. Sin embargo, este control conlleva importantes desafíos operativos, principalmente relacionados con las altas temperaturas y la gestión de materiales peligrosos.

Cómo la CVD Catalítica Permite el Crecimiento de CNT

El proceso de CVD no es simplemente una deposición; es una reacción química controlada en una superficie. Para los CNT, la inclusión de un catalizador es la clave que desbloquea todo el proceso, haciéndolo más eficiente y controlable.

El Papel de la Fuente de Carbono

El proceso comienza introduciendo un gas hidrocarburo, como metano, etileno o acetileno, en una cámara de reacción. Este gas sirve como "materia prima" o material base, proporcionando los átomos de carbono necesarios para construir los nanotubos.

La Función del Catalizador Metálico

Antes de que comience la reacción, se prepara un sustrato con una fina capa de nanopartículas de catalizador metálico, típicamente hierro, cobalto o níquel. A altas temperaturas, estas partículas catalíticas son donde ocurre la acción. Efectivamente "rompen" el gas hidrocarburo, absorbiendo los átomos de carbono.

El Mecanismo de Crecimiento

Una vez que la nanopartícula catalítica se satura con carbono, el carbono comienza a precipitar. Esta precipitación ocurre de manera altamente organizada, formando la red hexagonal de un nanotubo de carbono. El nanotubo continúa creciendo mientras el catalizador permanezca activo y se suministre la fuente de carbono.

Por Qué la CVD es la Elección Principal para los CNT

Aunque existen otros métodos como la descarga de arco y la ablación láser, la CVD es ampliamente preferida tanto para la investigación como para la producción comercial debido a una combinación de ventajas prácticas.

Controlabilidad Estructural Inigualable

La ventaja definitoria de la CVD es el control. Al ajustar cuidadosamente los parámetros del proceso como la temperatura, la presión, los caudales de gas y la concentración de gas, los operadores pueden influir en las propiedades finales de los CNT, como su diámetro, longitud y pureza.

Alta Pureza y Escalabilidad

La CVD permite la síntesis de CNT de alta pureza, lo cual es crítico para aplicaciones en electrónica y compuestos. Más importante aún, el proceso es altamente escalable, lo que permite la transición de experimentos a escala de laboratorio a la producción industrial de gran volumen más fácilmente que otros métodos.

Rentabilidad

En comparación con los altos requisitos de energía de la ablación láser o la descarga de arco, la CVD catalítica puede operar a temperaturas y presiones más bajas. Esto la convierte en un método más eficiente energéticamente y, por lo tanto, más rentable para la producción en masa.

Comprendiendo las Ventajas y Desafíos

Ningún proceso técnico está exento de inconvenientes. Una evaluación objetiva de la CVD requiere reconocer sus importantes desafíos, que se centran principalmente en la seguridad y el impacto ambiental.

Altas Temperaturas de Operación

Incluso con un catalizador que reduce la temperatura de reacción, el proceso aún requiere un calor significativo. Estas altas temperaturas pueden limitar los tipos de sustratos que se pueden usar, ya que muchos materiales pueden volverse térmicamente inestables.

Precursores y Subproductos Peligrosos

Muchos de los precursores químicos (los gases fuente de carbono) son altamente tóxicos, inflamables o peligrosos. Además, las reacciones químicas pueden producir subproductos tóxicos y corrosivos que deben neutralizarse, lo que añade complejidad y coste a la operación.

Preocupaciones Ambientales y de Ecotoxicidad

El proceso de síntesis es la principal fuente de potencial ecotoxicidad en el ciclo de vida de los CNT. Esto se debe al alto consumo de energía, las emisiones de gases de efecto invernadero y el consumo de materiales asociados tanto al proceso en sí como a la neutralización de sus corrientes de residuos peligrosos.

Aplicando Este Conocimiento a Sus Objetivos

Su enfoque para usar la CVD debe estar dictado por su objetivo final. Comprender las fortalezas y debilidades del método le permite alinear su estrategia para obtener el mejor resultado.

- Si su enfoque principal es la producción a gran escala y rentable: La CVD es la elección clara de la industria, pero debe priorizar la inversión en sistemas de seguridad robustos y una gestión eficiente de los flujos de residuos.

- Si su enfoque principal es el control estructural preciso para I+D: La capacidad de ajuste fino de los parámetros de la CVD la convierte en la plataforma ideal para experimentar y desarrollar nuevas estructuras de CNT para aplicaciones específicas.

- Si su enfoque principal es minimizar el impacto ambiental: Sus esfuerzos deben centrarse en optimizar la eficiencia energética y seleccionar los precursores menos tóxicos posibles, ya que estos factores representan las principales responsabilidades del proceso de CVD.

Al comprender tanto sus potentes capacidades como sus desafíos inherentes, puede aprovechar eficazmente el método CVD para lograr sus objetivos específicos de síntesis de materiales.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Proceso | Descomposición de gas de carbono sobre un catalizador metálico a alta temperatura |

| Ventaja Clave | Controlabilidad estructural y escalabilidad inigualables |

| Desafío Principal | Altas temperaturas de operación y gestión de materiales peligrosos |

| Ideal Para | Producción a escala industrial e I+D que requiere propiedades precisas de CNT |

¿Listo para integrar CNT de alta calidad en su línea de investigación o producción? KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para una síntesis CVD eficiente y segura. Nuestra experiencia garantiza que logre el control estructural preciso y la pureza que sus proyectos demandan. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio en nanotecnología y ciencia de materiales.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura