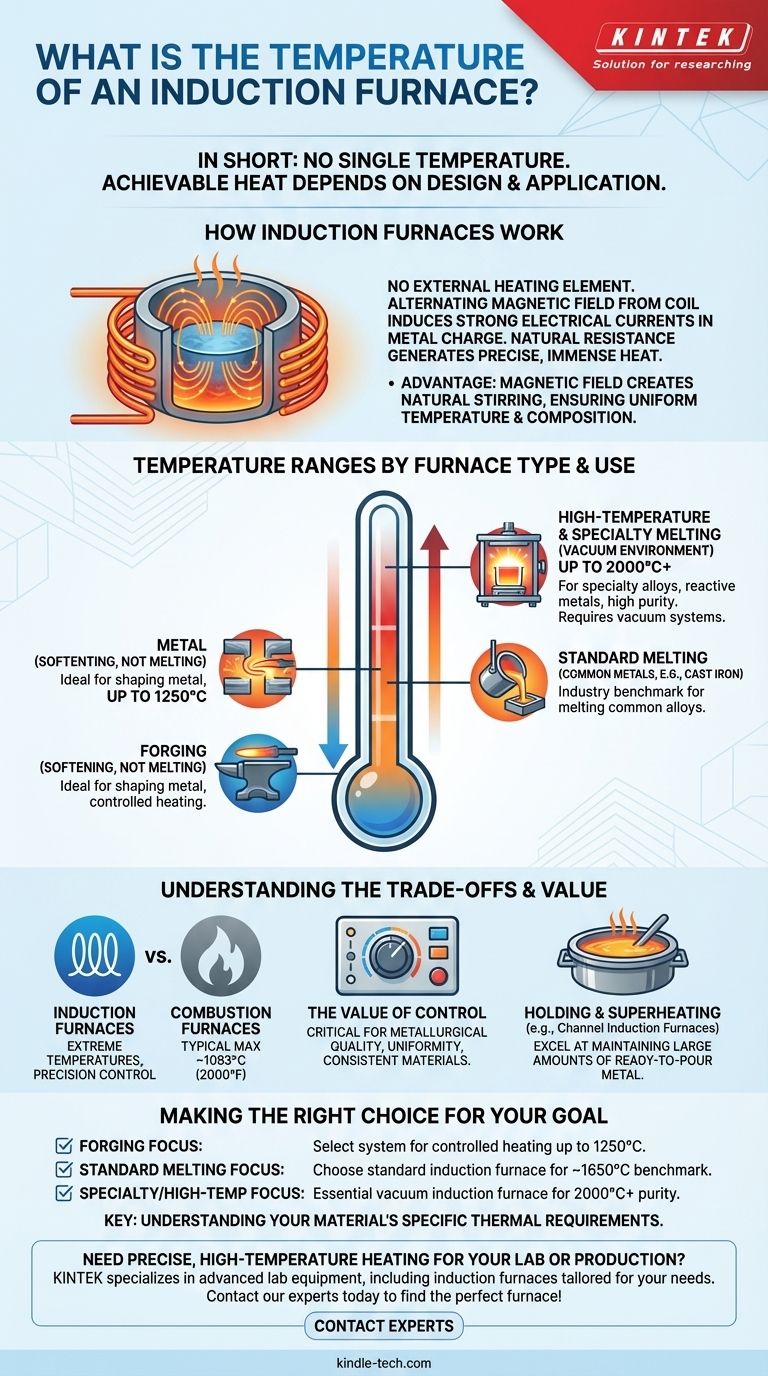

En resumen, no existe una única temperatura para un horno de inducción. La temperatura alcanzable depende totalmente del diseño del horno y de su aplicación específica, oscilando entre 1250 °C para forja y más de 2000 °C para la fusión de aleaciones especiales en un entorno de vacío.

La temperatura de un horno de inducción no es una propiedad fija, sino una capacidad definida por su propósito. Los hornos estándar suelen alcanzar los 1650 °C para la fusión, mientras que los modelos de vacío especializados pueden superar los 2000 °C para el procesamiento de materiales avanzados.

Cómo funcionan los hornos de inducción

El principio del calentamiento por inducción

Un horno de inducción no utiliza un elemento calefactor externo. En su lugar, utiliza un potente campo magnético alterno generado por una bobina de cobre.

Este campo magnético induce fuertes corrientes eléctricas directamente dentro del metal (la "carga") colocado dentro del horno. La resistencia natural del metal a estas corrientes genera un calor inmenso, rápido y preciso.

El efecto de agitación

Una ventaja clave de este proceso es la acción de agitación natural creada por el campo magnético. Esto asegura que el metal fundido tenga una temperatura y composición muy uniformes en todo el baño.

Precisión y control

Este método permite una precisión de control de temperatura extremadamente alta. A menudo existe una diferencia de temperatura muy pequeña entre el núcleo del material y su superficie, lo cual es fundamental para la calidad metalúrgica.

Rangos de temperatura por tipo y uso de horno

La temperatura máxima de un horno de inducción está dictada por su función prevista. Las diferentes tareas requieren diferentes capacidades térmicas.

Temperaturas de forja

Para aplicaciones como la forja, donde el metal necesita ablandarse pero no fundirse, un horno de inducción opera típicamente a temperaturas de hasta 1250 °C.

Temperaturas de fusión estándar

Para fundir los metales y aleaciones más comunes, como el hierro fundido, un horno de inducción estándar o pequeño alcanzará temperaturas de entre 1600 °C y 1650 °C.

Fusión de alta temperatura y especialidades

Cuando se trabaja con aleaciones especiales, metales reactivos o materiales que requieren una pureza extrema, se utiliza un horno de fusión por inducción al vacío. Estos sistemas especializados pueden alcanzar una temperatura máxima de 2000 °C o incluso superior.

Comprender las compensaciones

Elegir una tecnología de calentamiento es más que solo la temperatura máxima. El contexto de la aplicación es fundamental.

Inducción frente a hornos de combustión

Las capacidades de un horno de inducción superan con creces a las de muchos hornos tradicionales. Por ejemplo, un horno típico de gas natural puede alcanzar solo temperaturas de alrededor de 1093 °C (2000 °F).

El valor del control

Aunque las altas temperaturas son impresionantes, la principal ventaja de la inducción es a menudo la precisión. La capacidad de controlar la temperatura con precisión y mantener la uniformidad es esencial para producir materiales consistentes y de alta calidad.

Mantenimiento y sobrecalentamiento

Algunos diseños, como el horno de inducción de canal, no están diseñados para la temperatura máxima. Sobresalen en el mantenimiento de grandes cantidades de metal fundido a una temperatura específica o para el sobrecalentamiento, lo que los hace ideales para fundiciones que necesitan un suministro constante de metal listo para verter.

Tomar la decisión correcta para su objetivo

Seleccione la tecnología de horno en función de los requisitos térmicos específicos de su material y proceso.

- Si su enfoque principal es la forja: Necesita un sistema diseñado para calentamiento controlado de hasta 1250 °C.

- Si su enfoque principal es la fusión de aleaciones estándar como el hierro fundido: Un horno de inducción estándar capaz de alcanzar los 1650 °C es el punto de referencia de la industria.

- Si su enfoque principal es el procesamiento de aleaciones reactivas o de alta temperatura: Un horno de inducción al vacío capaz de alcanzar los 2000 °C es esencial para mantener la pureza y lograr la fusión necesaria.

En última instancia, comprender las necesidades específicas de su material es la clave para seleccionar la tecnología de calentamiento correcta.

Tabla de resumen:

| Aplicación | Rango de temperatura típico | Características clave |

|---|---|---|

| Forja | Hasta 1250°C | Calienta el metal sin fundirlo, ideal para ablandar antes de dar forma. |

| Fusión estándar (p. ej., Hierro fundido) | 1600°C – 1650°C | Estándar de la industria para fundir metales y aleaciones comunes. |

| Fusión al vacío (Aleaciones especiales) | Hasta 2000°C+ | Se utiliza para metales reactivos, aplicaciones de alta pureza en un entorno controlado. |

¿Necesita calentamiento preciso a alta temperatura para su laboratorio o proceso de producción? KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de inducción adaptados para forja, fusión estándar o aplicaciones de vacío a alta temperatura. Nuestras soluciones garantizan un calentamiento uniforme, un control exacto de la temperatura y fiabilidad para sus necesidades específicas de material. ¡Póngase en contacto con nuestros expertos hoy mismo para encontrar el horno perfecto para sus objetivos!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada