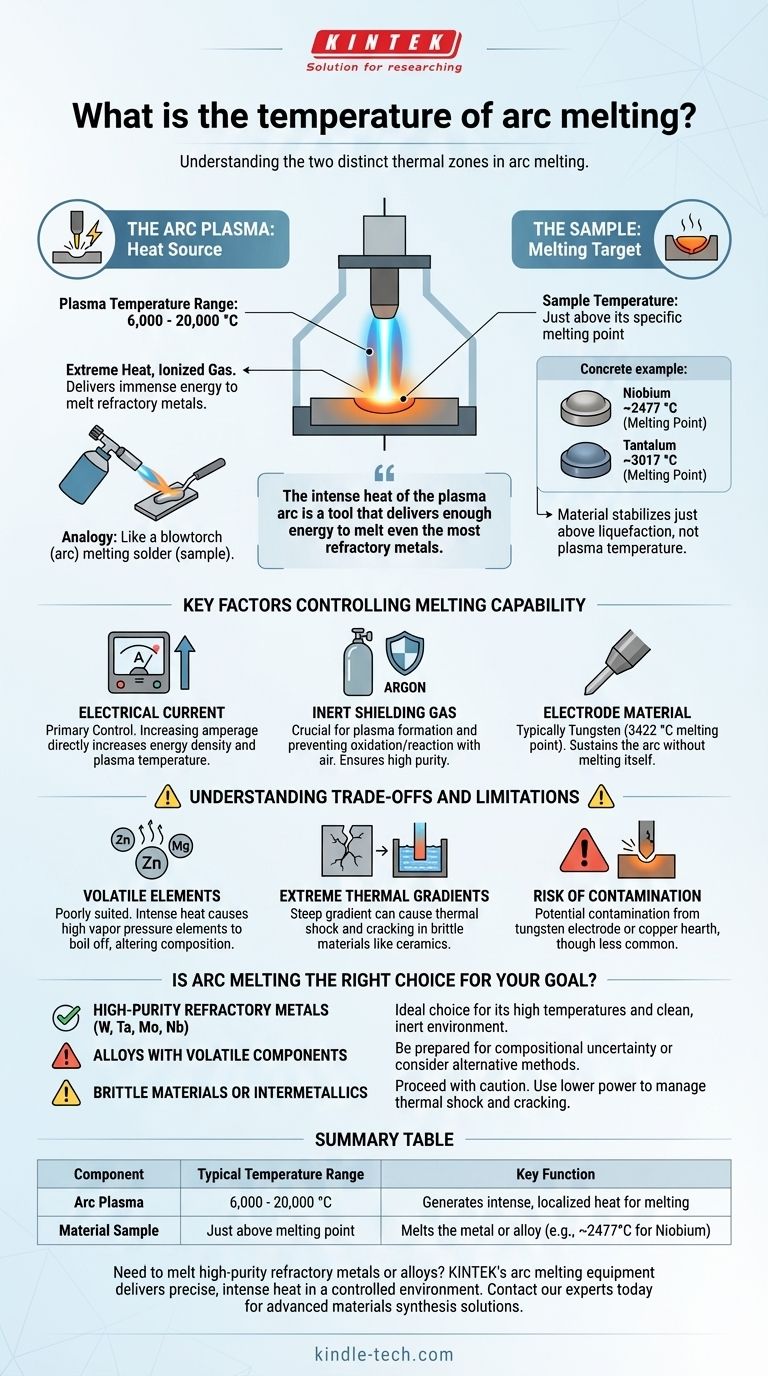

En la fusión por arco, no hay una temperatura única. En cambio, el proceso implica dos zonas térmicas distintas: el plasma del arco eléctrico en sí y el material que se está fundiendo. El arco de plasma puede alcanzar temperaturas extremas, a menudo entre 6.000 y 20.000 °C (aproximadamente 11.000 a 36.000 °F), mientras que la muestra de material se calienta justo por encima de su punto de fusión específico.

La clave no es la temperatura del arco, sino su capacidad. El calor intenso del arco de plasma es una herramienta que entrega suficiente energía para fundir incluso los metales más refractarios, como el tungsteno, que se funde a 3422 °C (6192 °F).

Las dos temperaturas de la fusión por arco

Para comprender el proceso, es esencial diferenciar entre la fuente de calor y el objeto que se está calentando. Piense en ello como usar un soplete para fundir soldadura; la llama es mucho más caliente que el punto de fusión de la soldadura.

El plasma del arco: la fuente de calor

Un arco eléctrico es un canal de plasma, un gas ionizado. En un fundidor de arco, esto se crea típicamente haciendo pasar una corriente alta a través de un gas inerte como el argón.

Este plasma es excepcionalmente caliente. Las temperaturas en el núcleo del arco pueden superar fácilmente los 6.000 °C y, dependiendo de la corriente y la presión del gas, pueden alcanzar hasta 20.000 °C. Esta es la fuente de la inmensa energía utilizada para la fusión.

La muestra: el objetivo de fusión

El propósito de esta temperatura extrema del plasma es transferir suficiente energía al material de la muestra (a menudo llamado "botón") para elevar su temperatura por encima de su punto de fusión.

La muestra en sí no alcanzará los 20.000 °C. En cambio, su temperatura se estabilizará justo por encima de su punto de licuefacción. Por ejemplo, si está fundiendo niobio, el botón estará ligeramente por encima de su punto de fusión de 2477 °C. Si funde tantalio, estará justo por encima de los 3017 °C.

Factores clave que controlan la capacidad de fusión

La capacidad para fundir un material específico está controlada por la energía entregada por el arco, que está influenciada por varios factores.

Corriente eléctrica

Este es el control principal. Aumentar el amperaje que pasa a través del electrodo aumenta directamente la densidad de energía y la temperatura del arco de plasma, lo que permite la fusión de materiales con puntos de fusión más altos o muestras más grandes.

Gas de protección inerte

La fusión por arco se realiza en una atmósfera controlada, casi siempre utilizando un gas inerte de alta pureza como el argón.

El gas tiene dos propósitos: forma el plasma necesario para el arco y, lo que es crucial, evita que el metal fundido se oxide o reaccione con el aire, asegurando una alta pureza.

Material del electrodo

El electrodo no consumible suele estar hecho de tungsteno, elegido por su punto de fusión extremadamente alto (3422 °C). Esto permite que el electrodo mantenga el arco sin fundirse y contaminar la muestra.

Comprensión de las compensaciones y limitaciones

Aunque potente, la fusión por arco no es universalmente aplicable. Sus características únicas presentan desafíos específicos.

Dificultad con elementos volátiles

El proceso es poco adecuado para aleaciones que contienen elementos con altas presiones de vapor (es decir, bajos puntos de ebullición), como zinc, magnesio o manganeso. El calor intenso y localizado puede hacer que estos elementos se evaporen, lo que lleva a cambios significativos en la composición final de la aleación.

Gradientes térmicos extremos

El calor del arco está increíblemente concentrado. Esto crea un fuerte gradiente térmico entre el baño fundido y el hogar de cobre frío y refrigerado por agua que se encuentra debajo. Para materiales frágiles como ciertas intermetálicas o cerámicas, este choque térmico puede causar agrietamiento.

Riesgo de contaminación

Aunque es una técnica de fusión muy limpia, existe un pequeño riesgo de contaminación. Si el arco se vuelve inestable o la corriente es demasiado alta, puede dañar la punta del electrodo de tungsteno, introduciendo tungsteno en la fusión. La contaminación del hogar de cobre también es una posibilidad, aunque menos común.

¿Es la fusión por arco la elección correcta para su objetivo?

Utilice esta guía para determinar si la fusión por arco se adapta a su objetivo específico de síntesis de materiales.

- Si su enfoque principal son los metales y aleaciones refractarios de alta pureza (W, Ta, Mo, Nb): La fusión por arco es la técnica estándar de la industria y su elección ideal debido a sus altas temperaturas y su entorno limpio e inerte.

- Si su enfoque principal son las aleaciones con componentes volátiles (por ejemplo, aceros con alto contenido de manganeso): Debe estar preparado para la incertidumbre composicional debido a la ebullición de elementos, o considerar métodos alternativos como la fusión por inducción en una cámara presurizada.

- Si su enfoque principal son los materiales frágiles o intermetálicos: Proceda con precaución, utilizando menor potencia y una técnica cuidadosa para controlar el riesgo de choque térmico y agrietamiento durante la solidificación.

En última instancia, la fusión por arco proporciona una fuente de calor potente y localizada capaz de superar el punto de fusión de cualquier metal conocido, lo que la convierte en una herramienta crítica para la síntesis de materiales avanzados.

Tabla resumen:

| Componente | Rango de temperatura típico | Función clave |

|---|---|---|

| Plasma del arco (fuente de calor) | 6.000 - 20.000 °C | Genera calor intenso y localizado para la fusión |

| Muestra de material (objetivo) | Justo por encima de su punto de fusión específico | Funde el metal o la aleación (por ejemplo, ~2477°C para Niobio) |

¿Necesita fundir metales o aleaciones refractarios de alta pureza? El equipo de fusión por arco de KINTEK ofrece el calor preciso e intenso requerido para materiales como tungsteno, tantalio y molibdeno en un entorno controlado e inerte. Nuestras soluciones están diseñadas para investigadores y laboratorios centrados en la síntesis de materiales avanzados. Contacte hoy mismo con nuestros expertos para discutir cómo nuestro equipo de laboratorio puede satisfacer sus desafíos específicos de fusión.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

La gente también pregunta

- ¿Qué es el proceso de refusión? Logre la máxima pureza y rendimiento para aleaciones de alta resistencia

- ¿Cuál es el beneficio del remelado por arco de vacío? Lograr una pureza de metal e integridad estructural superiores

- ¿Cómo funciona la refundición por arco al vacío? Consiga aleaciones metálicas ultralimpias y de alto rendimiento

- ¿Qué es VAR en metalurgia? Logre una pureza y un rendimiento de metal superiores

- ¿Cuál es la descripción general del remelado por arco de vacío? Lograr aleaciones de ultra-limpieza y alto rendimiento