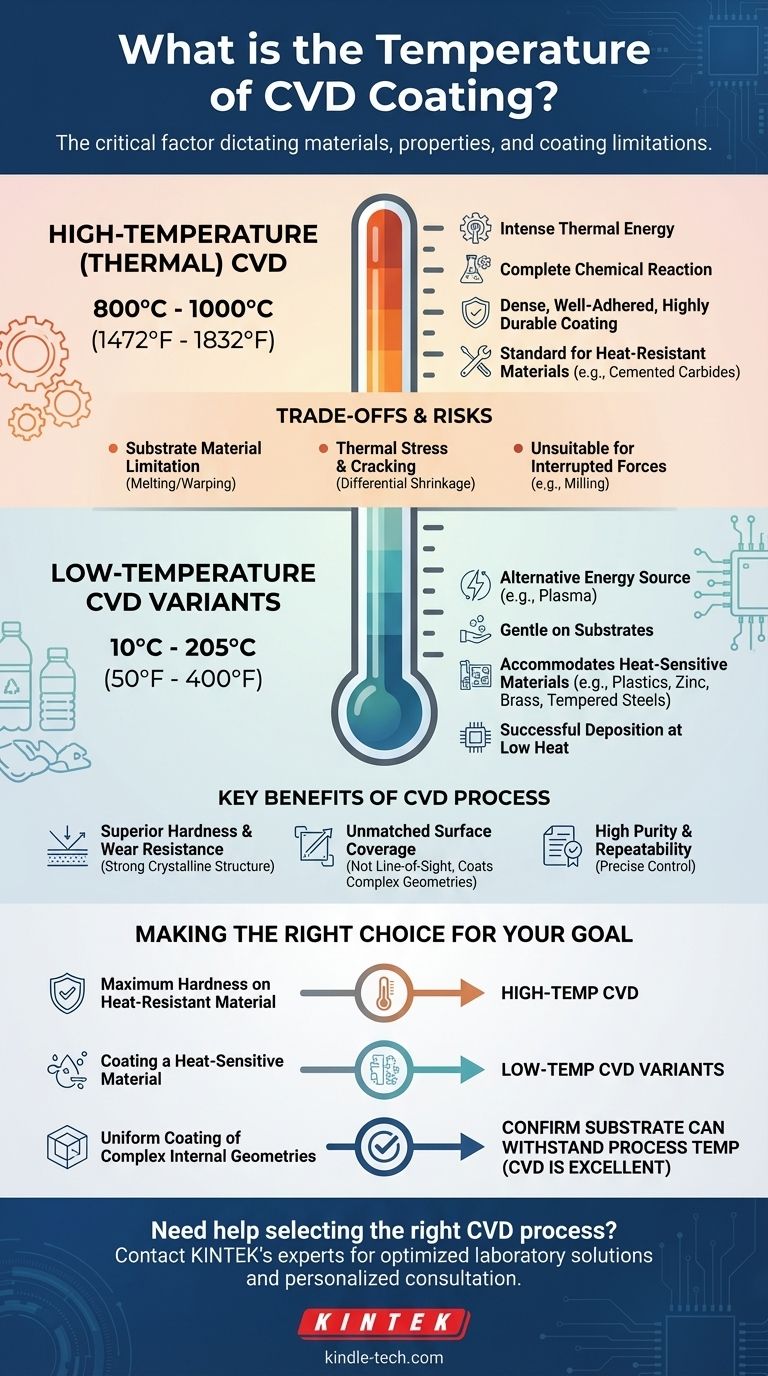

La temperatura de un proceso de Deposición Química de Vapor (CVD) no es un valor único, sino un rango que depende totalmente del tipo específico de CVD y del material que se está recubriendo. La CVD térmica tradicional opera a temperaturas extremadamente altas, típicamente entre 800°C y 1000°C (1472°F y 1832°F). Sin embargo, existen variantes especializadas de CVD a baja temperatura que pueden operar a temperaturas mucho más bajas, desde aproximadamente 10°C hasta 205°C (50°F a 400°F), para adaptarse a materiales sensibles al calor.

El principio fundamental a comprender es que la temperatura del proceso es el factor más crítico en la CVD. Dicta no solo los materiales que se pueden recubrir, sino también las propiedades finales, y las debilidades potenciales, del recubrimiento en sí.

El papel definitorio de la temperatura en la CVD

La temperatura en un proceso de CVD es el catalizador principal. Proporciona la energía térmica necesaria para iniciar las reacciones químicas entre los gases precursores, permitiendo que se descompongan y depositen una película sólida y de alta pureza sobre la superficie de un sustrato.

CVD Térmica (Alta Temperatura)

La forma más común de CVD se basa en calor intenso, típicamente en el rango de 800°C a 1000°C. Esta energía térmica intensa asegura una reacción química completa.

Esto da como resultado un recubrimiento muy denso, bien adherido y altamente duradero. Es el proceso estándar para materiales que pueden soportar calor extremo, como los carburos cementados utilizados en herramientas de corte.

Variantes de CVD a Baja Temperatura

Para sustratos que se dañarían o destruirían con calor alto, como plásticos, zinc, latón o ciertos aceros, se requieren procesos de CVD especializados.

Estos métodos utilizan una fuente de energía alternativa, como un plasma eléctrico, para impulsar la reacción química. Esto permite una deposición exitosa a temperaturas mucho más bajas, a veces tan bajas como 10°C a 205°C.

Comprensión de las compensaciones de la CVD a alta temperatura

Si bien la CVD a alta temperatura produce recubrimientos excepcionalmente duros, el calor en sí introduce limitaciones y riesgos significativos que debe considerar.

Limitación del material del sustrato

Esta es la restricción más significativa. El rango de proceso de 800-1000°C excluye inmediatamente cualquier material que se derrita, se deforme o altere sus propiedades fundamentales debido a temperaturas tan altas.

Riesgo de tensión térmica y agrietamiento

Durante la fase de enfriamiento, el sustrato y el nuevo recubrimiento se contraen a diferentes velocidades. Esta diferencia crea una inmensa tensión de tracción dentro del recubrimiento.

En recubrimientos más gruesos (10-20 μm), esta tensión puede provocar la formación de grietas finas. Aunque no siempre son visibles, estas microfisuras pueden convertirse en puntos de fallo bajo impacto físico.

Inadecuación para ciertas aplicaciones

El potencial de microfisuras hace que la CVD a alta temperatura sea menos adecuada para aplicaciones que involucran fuerzas interrumpidas o inconsistentes, como el fresado. Cada impacto puede propagar las grietas, lo que finalmente hace que el recubrimiento se despegue o se astille.

Beneficios clave del proceso CVD

A pesar de los desafíos que plantea la temperatura, la CVD ofrece ventajas únicas que la convierten en la opción ideal para muchas aplicaciones.

Dureza superior y resistencia al desgaste

El entorno de alta energía de la CVD térmica crea un recubrimiento con una estructura cristalina fuerte y una excelente unión con el sustrato. Esto da como resultado una resistencia superior a la abrasión y al desgaste en comparación con muchos otros procesos.

Cobertura superficial inigualable

Debido a que el proceso utiliza gases reactivos dentro de una cámara, la CVD no es un proceso de "línea de visión". Puede recubrir uniformemente todas las superficies expuestas de un objeto, incluidos canales internos complejos, orificios ciegos y roscas.

Alta pureza y repetibilidad

La naturaleza altamente controlada de la reacción química permite la creación de películas excepcionalmente puras. Esto, combinado con un control ambiental preciso, asegura que el proceso tenga una excelente repetibilidad, lo cual es fundamental para industrias como la de semiconductores.

Tomar la decisión correcta para su objetivo

Su elección de la temperatura del proceso es fundamentalmente una elección sobre su material y el resultado deseado.

- Si su enfoque principal es la máxima dureza en un material resistente al calor (como el carburo cementado): La CVD tradicional a alta temperatura (800-1000°C) es la opción superior por su excepcional resistencia al desgaste.

- Si su enfoque principal es recubrir un material sensible al calor (como plástico, zinc o acero templado): Debe especificar una variante especializada de CVD a baja temperatura que opere por debajo del umbral de tolerancia del material.

- Si su enfoque principal es el recubrimiento uniforme de geometrías internas complejas: La CVD es una excelente opción, pero primero debe confirmar que el material de su sustrato puede soportar los requisitos térmicos del proceso.

En última instancia, adaptar la temperatura del proceso a las limitaciones de su sustrato es la clave para aprovechar con éxito el poder de la tecnología CVD.

Tabla de resumen:

| Tipo de proceso CVD | Rango de temperatura típico | Características clave | Sustratos adecuados |

|---|---|---|---|

| CVD Térmica (Alta Temperatura) | 800°C - 1000°C (1472°F - 1832°F) | Dureza superior, recubrimiento denso, excelente resistencia al desgaste | Carburos cementados, materiales resistentes al calor |

| Variantes de CVD a Baja Temperatura | 10°C - 205°C (50°F - 400°F) | Asistida por plasma, tensión térmica mínima, suave con los sustratos | Plásticos, zinc, latón, aceros templados |

¿Necesita ayuda para seleccionar el proceso CVD adecuado para su aplicación específica?

En KINTEK, nos especializamos en equipos de laboratorio y consumibles para tecnologías avanzadas de recubrimiento. Nuestros expertos comprenden el equilibrio crítico entre los requisitos de temperatura y las limitaciones del sustrato. Ya sea que trabaje con materiales resistentes al calor que requieren la máxima dureza o sustratos delicados que necesitan soluciones a baja temperatura, podemos ayudarlo a optimizar su proceso CVD para obtener resultados superiores.

Contáctenos hoy para discutir sus desafíos específicos de recubrimiento y descubrir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio. Póngase en contacto con nuestros especialistas para obtener consulta y soporte personalizados.

Guía Visual

Productos relacionados

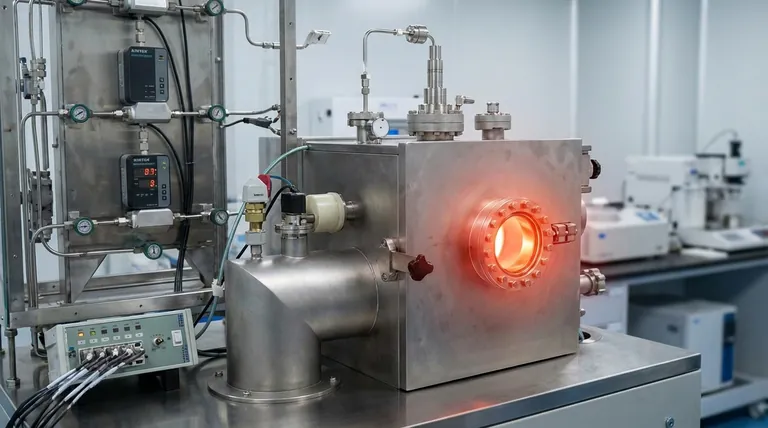

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?