No existe una única temperatura para el proceso de recocido. La temperatura correcta depende totalmente del material específico que se está tratando y del resultado deseado, ya que está fundamentalmente ligada al punto de recristalización único del material.

El recocido no es una receta de temperatura fija, sino un ciclo controlado de calentamiento y enfriamiento diseñado para alterar la estructura interna de un material. La temperatura objetivo se elige en relación con la temperatura de recristalización específica del material para lograr objetivos como el ablandamiento, la liberación de tensiones o la mejora de la ductilidad.

¿Qué es el Recocido? El Objetivo del Tratamiento Térmico

El recocido es un proceso fundamental de tratamiento térmico que se utiliza para revertir los efectos del endurecimiento por trabajo. Cuando un metal se dobla, se lamina o se estira (un proceso conocido como trabajo en frío), su estructura cristalina interna se tensa y distorsiona, haciéndolo más duro pero también más quebradizo.

El Propósito: Restaurar la Ductilidad

El objetivo principal del recocido es ablandar el material y restaurar su ductilidad. Esto permite que el material se trabaje más sin fracturarse.

El proceso implica calentar el material a una temperatura específica, mantenerlo allí durante un período y luego enfriarlo lentamente. Este ciclo controlado permite que la microestructura interna del material se reforme en un estado más estable y libre de tensiones.

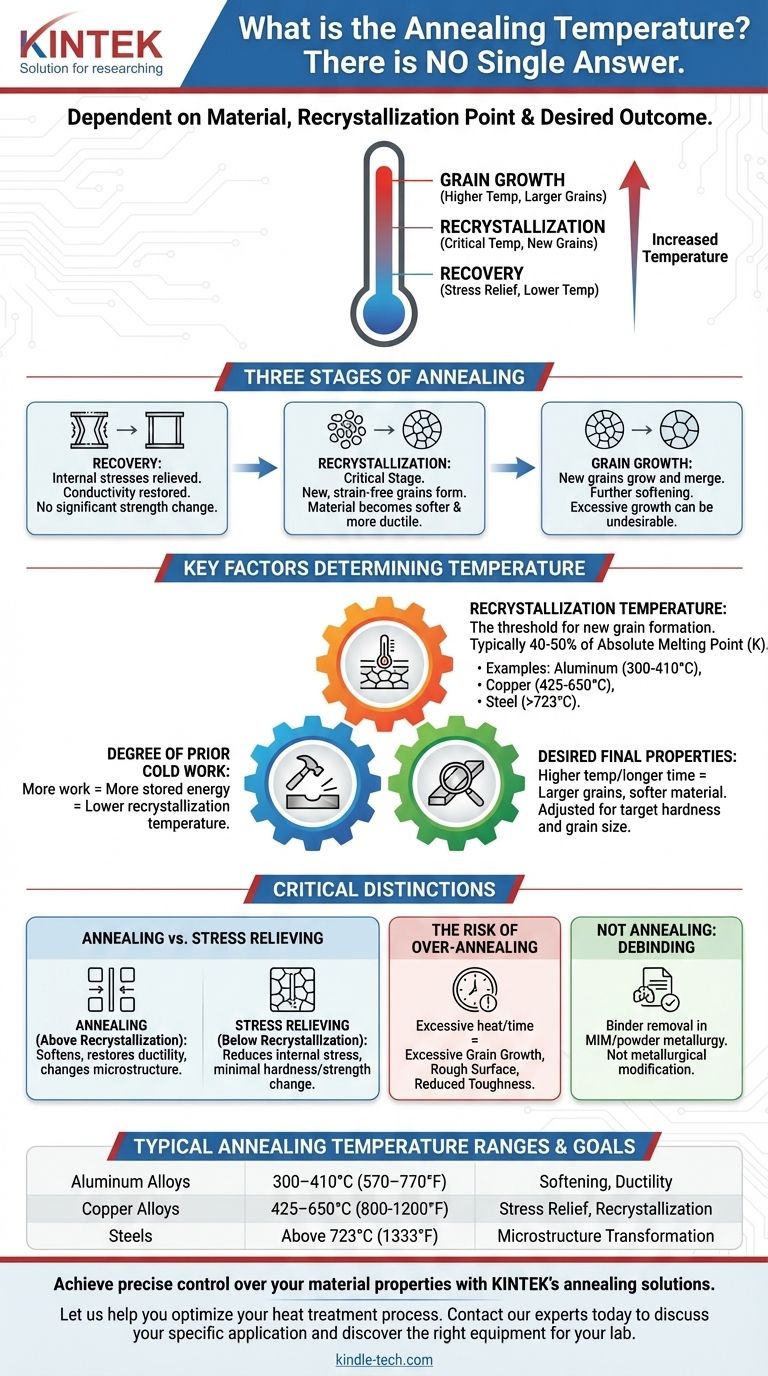

Las Tres Etapas del Recocido

El recocido se desarrolla en tres etapas distintas a medida que aumenta la temperatura:

- Recuperación: A temperaturas más bajas, se alivian las tensiones internas del trabajo en frío. Se restaura la conductividad eléctrica del material, pero no hay un cambio significativo en su resistencia o dureza.

- Recristalización: Esta es la etapa crítica. Cuando el material alcanza su temperatura de recristalización, comienzan a formarse nuevos granos libres de deformación y reemplazan a los viejos y deformados. Aquí es donde el material se vuelve significativamente más blando y dúctil.

- Crecimiento del Grano: Si el material se mantiene a la temperatura de recristalización o por encima durante demasiado tiempo, los nuevos granos comenzarán a crecer y fusionarse. Esto puede ablandar aún más el material, pero a veces puede ser indeseable si provoca un mal acabado superficial u otras propiedades negativas.

Factores Clave que Determinan la Temperatura de Recocido

Elegir la temperatura de recocido correcta es una decisión de ingeniería precisa. La temperatura no es arbitraria; está dictada por la física del material.

La Temperatura de Recristalización del Material

El factor más importante es la temperatura de recristalización. Este es el umbral en el que comienzan a formarse nuevos granos. Como regla general, esta temperatura es típicamente del 40 al 50% del punto de fusión absoluto del material (medido en Kelvin).

- Los metales de bajo punto de fusión como el plomo y el estaño pueden recristalizarse a temperatura ambiente.

- Las aleaciones de aluminio se recocen a aproximadamente 300–410°C (570–770°F).

- Las aleaciones de cobre se recocen en un amplio rango, a menudo entre 425-650°C (800-1200°F).

- Los aceros tienen un comportamiento más complejo ligado a su contenido de carbono y diagramas de fase, requiriendo típicamente un recocido por encima de 723°C (1333°F) para transformar su estructura en austenita.

El Grado de Trabajo en Frío Previo

Cuanto más se haya trabajado en frío un material, más energía almacenada contendrá. Esta energía almacenada reduce la temperatura necesaria para iniciar la recristalización.

Una pieza fuertemente deformada se recocerá a una temperatura ligeramente inferior o en menos tiempo que una pieza ligeramente trabajada del mismo material.

Las Propiedades Finales Deseadas

La temperatura final de recocido y el tiempo de mantenimiento se ajustan para lograr un tamaño de grano y una dureza objetivo. Una temperatura o tiempo más altos generalmente dan como resultado granos más grandes y un material más blando.

Comprensión de las Distinciones Críticas

Es fácil confundir el recocido con otros procesos basados en el calor. Hacer la distinción correcta es fundamental para lograr el resultado de ingeniería previsto.

Recocido frente a Alivio de Tensiones

El alivio de tensiones se realiza a una temperatura mucho más baja, por debajo del punto de recristalización. Su único objetivo es reducir las tensiones internas creadas durante la fabricación (como soldadura o mecanizado) sin cambiar significativamente la dureza o resistencia del material.

El Riesgo de Sobre-Recocido

Calentar un material demasiado o durante demasiado tiempo puede provocar un crecimiento excesivo del grano. Si bien esto hace que el material sea muy blando, también puede provocar una textura superficial rugosa de "piel de naranja" durante las operaciones de conformado posteriores o, en algunos casos, una reducción de la tenacidad.

Aclaración sobre la "Eliminación de Aglomerante" (Debinding)

El proceso mencionado en la referencia, la eliminación de aglomerante (debinding), no es recocido. La eliminación de aglomerante es un paso en la metalurgia de polvos o el moldeo por inyección de metales (MIM) donde se quema un aglomerante polimérico de la pieza "verde" antes del paso final de sinterización.

Aunque la eliminación de aglomerante implica calentar a temperaturas que pueden estar en el rango de algunos ciclos de recocido (por ejemplo, hasta 600°C), su propósito es completamente diferente. Se trata de la eliminación del aglomerante, no de la modificación de las propiedades metalúrgicas.

Selección de los Parámetros de Recocido Correctos

Para recocer un material correctamente, debe ir más allá de los números genéricos y centrarse en el objetivo específico de su aleación elegida.

- Si su enfoque principal es la máxima suavidad para conformado severo: Deberá realizar un recocido completo, calentando el material muy por encima de su temperatura de recristalización para asegurar una transformación completa.

- Si su enfoque principal es simplemente aliviar la tensión interna después de la soldadura: Un ciclo de alivio de tensiones a menor temperatura, realizado por debajo del punto crítico de recristalización, es la opción correcta y más eficiente.

- Si está trabajando con acero al carbono: Debe consultar el diagrama de fases hierro-carbono para seleccionar la temperatura precisa necesaria para lograr la microestructura deseada (por ejemplo, austenización completa).

En última instancia, la temperatura de recocido correcta es una función de las propiedades fundamentales del material y su objetivo de ingeniería.

Tabla Resumen:

| Tipo de Material | Rango de Temperatura de Recocido Típico | Objetivo Clave |

|---|---|---|

| Aleaciones de Aluminio | 300–410°C (570–770°F) | Ablandamiento, Ductilidad |

| Aleaciones de Cobre | 425-650°C (800-1200°F) | Alivio de Tensiones, Recristalización |

| Aceros | Por encima de 723°C (1333°F) | Transformación de Microestructura |

| Metales de Bajo Punto de Fusión (Ej. Plomo) | Cerca de Temperatura Ambiente | Recristalización |

Logre un control preciso sobre las propiedades de su material con las soluciones de recocido de KINTEK.

Ya sea que trabaje con aluminio, cobre, acero u otras aleaciones, seleccionar la temperatura de recocido correcta es fundamental para lograr la dureza, ductilidad y alivio de tensiones deseados. KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando los hornos confiables y el soporte experto que su laboratorio necesita para realizar ciclos de recocido perfectos cada vez.

Permítanos ayudarle a optimizar su proceso de tratamiento térmico. Contacte a nuestros expertos hoy para discutir su aplicación específica y descubrir el equipo adecuado para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Qué es un horno de tratamiento térmico al vacío? La guía definitiva para el procesamiento en atmósfera controlada

- ¿Cómo funciona el proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación

- ¿Por qué se realiza el tratamiento térmico al vacío? Lograr un acabado superficial perfecto y la integridad del material

- ¿Cuál es la diferencia entre recocido, endurecimiento y revenido? Domine las propiedades de los metales para su laboratorio

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales