En resumen, un horno de inducción puede operar a temperaturas que van desde los 1250 °C (2282 °F) para aplicaciones de forja hasta más de 2000 °C (3632 °F) para fundir metales especiales en un entorno de vacío. La temperatura máxima específica no es un valor único, sino que está determinada por el diseño del horno, el material que se calienta y el proceso industrial previsto.

La conclusión clave es que la capacidad de temperatura de un horno de inducción es una función de su diseño y propósito. En lugar de un rango fijo, es más preciso pensar en diferentes tipos de hornos de inducción diseñados para objetivos de temperatura específicos, desde la forja y el mantenimiento hasta la fusión de aleaciones de alto rendimiento.

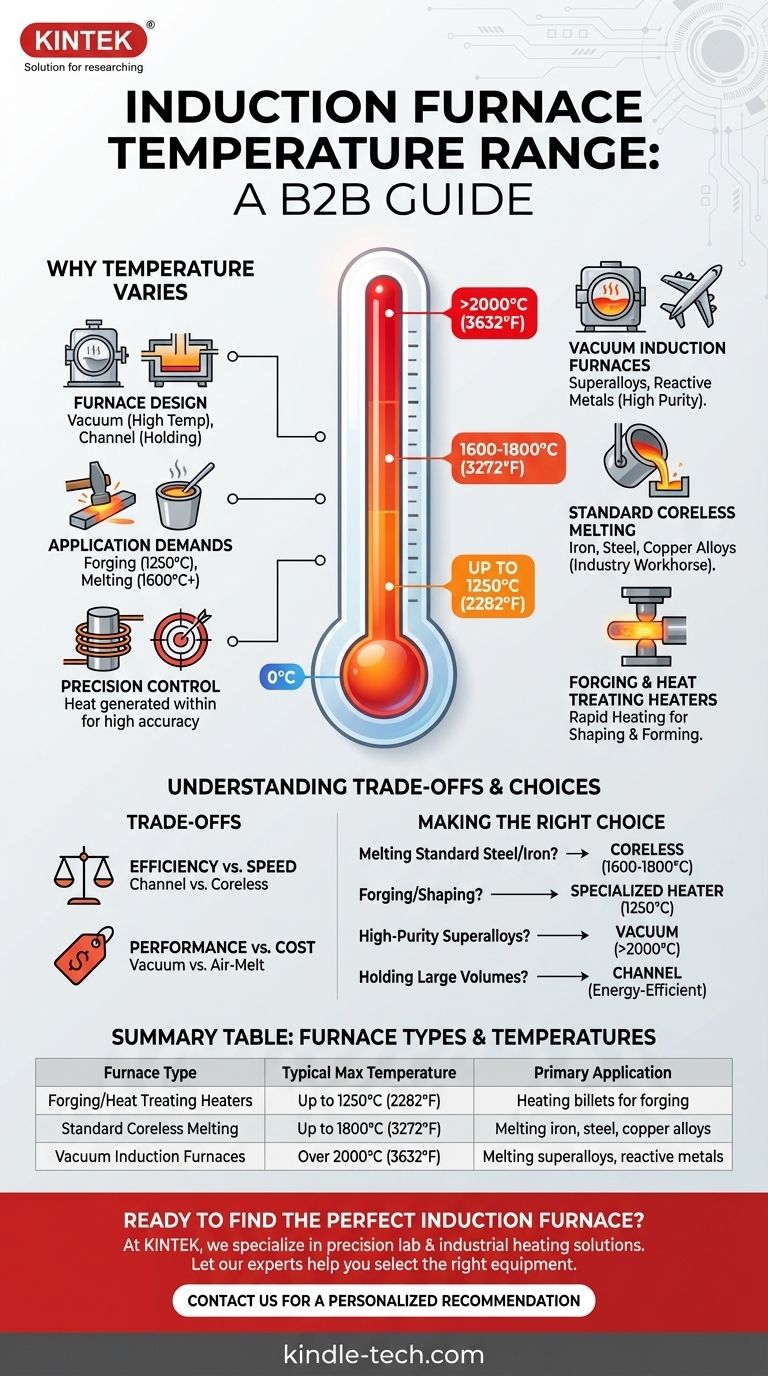

Por qué la temperatura varía según el horno y la aplicación

El término "horno de inducción" abarca una gama de tecnologías, cada una optimizada para una tarea diferente. La temperatura alcanzable es un resultado directo de la construcción del horno y su uso previsto.

El impacto del diseño del horno

Los diferentes diseños se construyen para cumplir con diferentes requisitos térmicos y metalúrgicos. Por ejemplo, un horno de inducción al vacío está diseñado específicamente para alcanzar temperaturas extremadamente altas (hasta 2000 °C) mientras evita que el metal fundido reaccione con el aire, lo cual es fundamental para las aleaciones especiales.

En contraste, un horno de inducción de canal funciona más como un transformador, donde el metal fundido forma un circuito secundario. Este diseño es muy eficiente para mantener el metal a una temperatura constante o para fundir aleaciones de menor temperatura, en lugar de alcanzar rápidamente los puntos de fusión máximos.

Las exigencias de la aplicación

El proceso en sí dicta la temperatura requerida. Forjar acero requiere calentarlo hasta un estado maleable, típicamente hasta 1250 °C, sin fundirlo.

La fusión de metales ferrosos comunes como el hierro y el acero requiere temperaturas más altas, a menudo en el rango de 1600 °C a 1650 °C. El potente campo electromagnético no solo genera este calor, sino que también proporciona una acción de agitación continua, asegurando una temperatura y composición química uniformes en toda la masa fundida.

El principio del control preciso

Una ventaja clave de la inducción es su precisión. A diferencia de los hornos calentados por combustible, el calor se genera directamente dentro del propio metal. Esto da como resultado una diferencia de temperatura muy pequeña entre la superficie y el núcleo del material, lo que permite una precisión de control de temperatura excepcionalmente alta.

Tipos comunes de hornos y sus temperaturas de funcionamiento

Para seleccionar el equipo adecuado, debe hacer coincidir el tipo de horno con sus necesidades de temperatura operativa.

Hornos de fusión de núcleo abierto estándar (hasta 1800 °C)

Estos son los caballos de batalla de la industria de la fundición. Se utilizan para fundir una amplia variedad de metales, incluidos hierro, acero y aleaciones de cobre. Pueden alcanzar eficientemente temperaturas de 1600 °C a 1800 °C para operaciones de fusión estándar.

Hornos de inducción al vacío (hasta 2000 °C)

Cuando la pureza y el rendimiento del metal son primordiales, se utilizan hornos de vacío. Al eliminar la atmósfera, evitan la oxidación y la contaminación a temperaturas extremas, lo que los hace esenciales para producir superaleaciones de grado aeroespacial y otros metales reactivos. Sus temperaturas máximas pueden superar los 2000 °C.

Calentadores para forja y tratamiento térmico (hasta 1250 °C)

Estos sistemas están diseñados no para fundir, sino para calentar rápida y uniformemente tochos de metal antes de forjarlos o darles forma. Priorizan la velocidad y el control preciso de la temperatura, operando típicamente hasta 1250 °C.

Comprender las compensaciones

Elegir un horno de inducción implica equilibrar las capacidades de temperatura con otros factores como la eficiencia y el costo.

Temperatura frente a eficiencia

Un horno de canal es extremadamente eficiente energéticamente para mantener grandes volúmenes de metal fundido a una temperatura constante. Sin embargo, no es adecuado para fundir rápidamente chatarra fría. Un horno de núcleo abierto sobresale en la fusión rápida, pero puede ser menos eficiente para el mantenimiento a largo plazo.

Rendimiento frente a costo

La capacidad de alcanzar temperaturas más altas y operar al vacío conlleva un costo significativo. Un horno de fusión por inducción al vacío es un equipo mucho más complejo y caro que un horno de fusión al aire estándar debido a la necesidad de una cámara de vacío, bombas y controles sofisticados.

Inducción frente a hornos calentados por combustible

Los hornos tradicionales de gas natural suelen alcanzar un máximo de alrededor de 1100 °C (2000 °F). Para cualquier aplicación que requiera temperaturas más altas, como la fusión de acero, el calentamiento por inducción no es solo una opción, sino una necesidad. Proporciona temperaturas más altas, calentamiento más rápido y un entorno operativo más limpio.

Tomar la decisión correcta para su objetivo

Su objetivo específico es el factor más importante para determinar el rango de temperatura requerido.

- Si su enfoque principal es la fusión de acero y hierro estándar: Un horno de inducción de núcleo abierto capaz de alcanzar 1600-1800 °C es el estándar de la industria.

- Si su enfoque principal es forjar o dar forma al metal: Un calentador de inducción especializado con controles precisos para temperaturas de hasta 1250 °C es la herramienta correcta.

- Si su enfoque principal es producir superaleaciones o metales reactivos de alta pureza: Se requiere un horno de inducción al vacío que pueda alcanzar temperaturas de 2000 °C o más.

- Si su enfoque principal es mantener grandes volúmenes de metal fundido: Un horno de canal energéticamente eficiente es la solución más económica y efectiva.

Comprender cómo el diseño de un horno de inducción se alinea con su función prevista le permite seleccionar la tecnología precisa para su objetivo metalúrgico.

Tabla de resumen:

| Tipo de horno | Temperatura máxima típica | Aplicación principal |

|---|---|---|

| Calentadores para forja/tratamiento térmico | Hasta 1250 °C (2282 °F) | Calentamiento de tochos para forja |

| Hornos de fusión de núcleo abierto estándar | Hasta 1800 °C (3272 °F) | Fusión de hierro, acero, aleaciones de cobre |

| Hornos de inducción al vacío | Más de 2000 °C (3632 °F) | Fusión de superaleaciones, metales reactivos |

¿Listo para encontrar el horno de inducción perfecto para sus requisitos de temperatura?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de precisión y soluciones de calentamiento industrial. Ya sea que necesite un horno de fusión estándar para acero o un sistema de vacío de alta temperatura para superaleaciones, nuestros expertos le ayudarán a seleccionar el equipo adecuado para su proceso metalúrgico específico.

Contáctenos hoy para discutir su aplicación y obtener una recomendación personalizada. ¡Póngase en contacto con nuestros especialistas en calefacción ahora!

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué funciones realiza un horno de prensado en caliente al vacío (VHP)? Fabricación de composites de Al/EHEA Master

- ¿Por qué el equipo de sinterización al vacío es esencial para el prensado en caliente de polvos metálicos submicrónicos? Asegura la pureza y la conductividad

- ¿Cuáles son las ventajas de utilizar equipos de prensado en caliente al vacío (VHP)? Logre una densidad y estructura superiores en el acero ODS

- ¿Cómo optimiza la etapa de desgasificación en una prensa de vacío en caliente (VHP) el rendimiento de los composites de diamante/aluminio?

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?