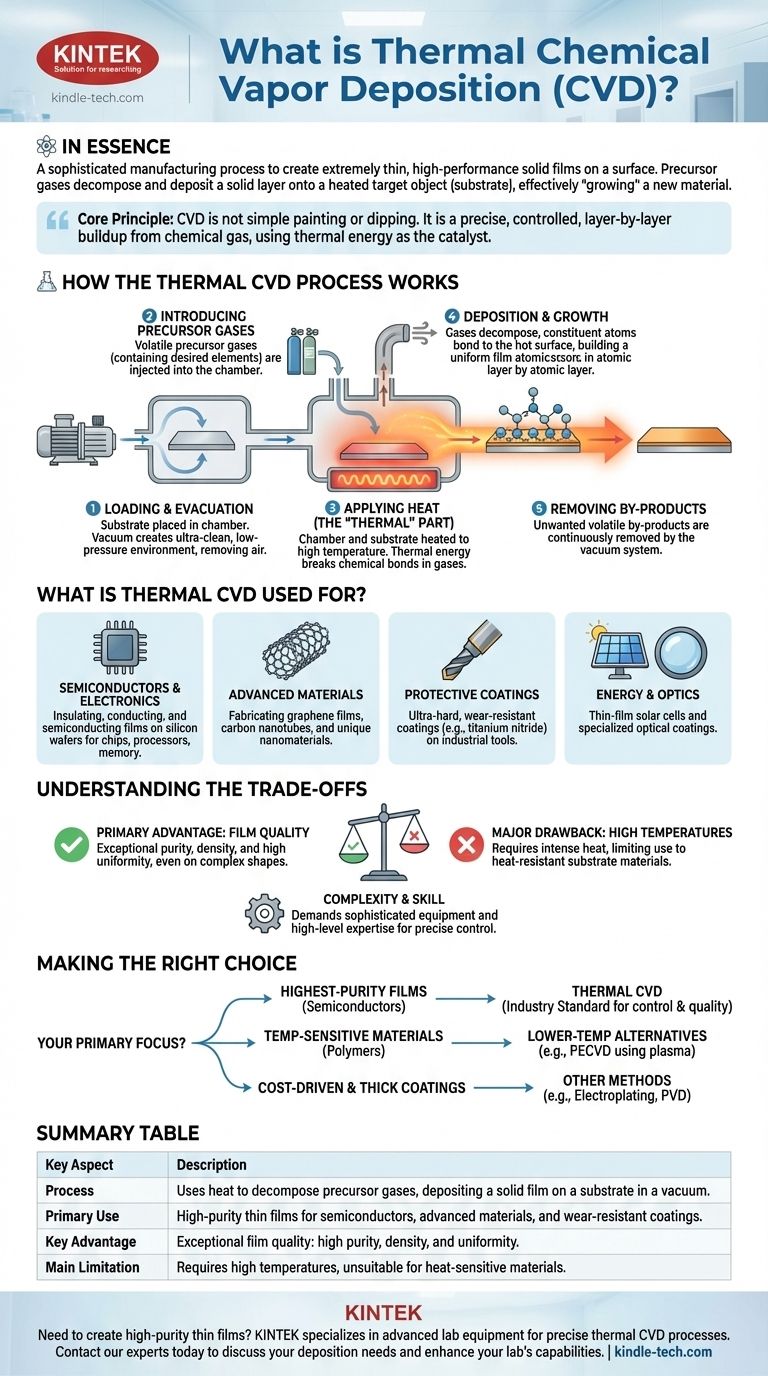

En esencia, la Deposición Química de Vapor Térmica (CVD) es un proceso de fabricación sofisticado utilizado para crear películas sólidas extremadamente delgadas y de alto rendimiento sobre una superficie. Funciona introduciendo gases específicos, llamados precursores, en una cámara de vacío de alta temperatura. El calor desencadena una reacción química, haciendo que los gases se descompongan y depositen una capa sólida sobre un objeto objetivo, o sustrato, "cultivando" efectivamente un nuevo material en su superficie.

El principio fundamental a comprender es que la CVD no es un simple proceso de pintura o inmersión. Es un método preciso y controlado para construir una capa de material capa por capa a partir de un gas químico, utilizando energía térmica como catalizador para la transformación.

Cómo funciona el proceso de CVD térmica

Para comprender el valor de la CVD, es esencial conocer sus pasos fundamentales. Todo el proceso tiene lugar dentro de una cámara de reacción sellada bajo condiciones cuidadosamente controladas.

Los componentes centrales

El sistema se basa en algunos elementos clave: un sustrato (el objeto a recubrir), uno o más gases precursores (las fuentes químicas), una cámara de reacción, un sistema de vacío y una fuente de calor de alta temperatura.

Paso 1: Carga y evacuación

Primero, el sustrato se coloca dentro de la cámara de reacción. Luego, la cámara se sella y el sistema de vacío elimina todo el aire, creando un ambiente ultra limpio y de baja presión. Esto evita la contaminación por partículas no deseadas como oxígeno o nitrógeno.

Paso 2: Introducción de gases precursores

Una vez que el vacío es estable, se inyectan con precisión uno o más gases precursores volátiles en la cámara. Estos gases se eligen específicamente porque contienen los elementos necesarios para la película final (por ejemplo, silicio, carbono, titanio).

Paso 3: Aplicación de calor (La parte "Térmica")

Este es el paso crítico que define la CVD térmica. La cámara y el sustrato en su interior se calientan a una temperatura de reacción específica y alta. Esta energía térmica proporciona la energía de activación necesaria para romper los enlaces químicos dentro de los gases precursores.

Paso 4: Deposición y crecimiento

A medida que los gases precursores se descomponen cerca del sustrato caliente, sus átomos constituyentes se unen a la superficie. Este proceso ocurre de manera uniforme en todas las áreas expuestas, construyendo la película sólida deseada capa atómica por capa atómica.

Paso 5: Eliminación de subproductos

Las reacciones químicas también producen subproductos volátiles no deseados. El sistema de vacío elimina continuamente estos gases residuales de la cámara, asegurando la pureza de la película en crecimiento.

¿Para qué se utiliza la CVD térmica?

La capacidad de crear películas delgadas excepcionalmente puras y uniformes convierte a la CVD térmica en una tecnología fundamental en muchas industrias de alta tecnología.

Semiconductores y electrónica

Esta es la aplicación más común. La CVD se utiliza para depositar varias películas aislantes, conductoras y semiconductoras sobre obleas de silicio, formando la base de microchips, procesadores y dispositivos de memoria.

Materiales avanzados

El proceso es fundamental para la fabricación de materiales de vanguardia. Es un método líder para producir películas de grafeno de área grande, nanotubos de carbono y otros nanomateriales con propiedades electrónicas y estructurales únicas.

Recubrimientos protectores

La CVD se utiliza para aplicar recubrimientos ultraduros y resistentes al desgaste a herramientas y componentes de corte industriales. Materiales como el nitruro de titanio aumentan drásticamente la vida útil y el rendimiento de estas piezas, protegiéndolas de la corrosión y la abrasión.

Energía y óptica

La tecnología también se utiliza en la fabricación de células solares de película delgada, donde los materiales fotovoltaicos se depositan sobre un sustrato como el vidrio. También se utiliza para crear recubrimientos ópticos especializados.

Comprender las compensaciones

Aunque es potente, la CVD térmica no es la solución para todas las aplicaciones. Comprender sus ventajas y limitaciones es clave para utilizarla de manera efectiva.

La ventaja principal: Calidad de la película

La principal razón para elegir la CVD es la calidad excepcional de la película resultante. Los recubrimientos suelen ser muy puros, densos y altamente uniformes, incluso sobre formas complejas.

El principal inconveniente: Altas temperaturas

La dependencia del calor intenso es la mayor limitación del proceso. Significa que el material del sustrato debe ser capaz de soportar altas temperaturas sin derretirse, deformarse o degradarse. Esto lo hace inadecuado para muchos plásticos o metales de bajo punto de fusión.

Complejidad y habilidad

La CVD requiere equipos sofisticados de vacío y calefacción. El proceso exige un alto nivel de experiencia para controlar con precisión los flujos de gas, la temperatura y la presión para lograr el resultado deseado.

Tomar la decisión correcta para su objetivo

Seleccionar un método de deposición depende completamente de los requisitos de su producto final.

- Si su enfoque principal es crear películas de la más alta pureza para semiconductores o electrónica avanzada: La CVD térmica es el estándar de la industria debido a su control y calidad inigualables.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura como polímeros o ciertos metales: Debe explorar alternativas de menor temperatura, como la CVD mejorada por plasma (PECVD), que utiliza plasma en lugar de solo calor para impulsar la reacción.

- Si su enfoque principal son recubrimientos protectores gruesos y simples donde el costo es el principal impulsor: Otros métodos como la galvanoplastia o ciertos tipos de deposición física de vapor (PVD) podrían ser más económicos.

En última instancia, la CVD térmica es una tecnología fundamental para construir los materiales de alto rendimiento que definen nuestro mundo moderno.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Utiliza calor para descomponer gases precursores, depositando una película sólida sobre un sustrato en una cámara de vacío. |

| Uso principal | Películas delgadas de alta pureza para semiconductores, grafeno, nanotubos de carbono y recubrimientos resistentes al desgaste. |

| Ventaja clave | Calidad de película excepcional: alta pureza, densidad y uniformidad. |

| Limitación principal | Requiere altas temperaturas, lo que limita su uso con materiales sensibles al calor. |

¿Necesita crear películas delgadas de alta pureza para su investigación o producción? KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para procesos precisos de CVD térmica. Nuestras soluciones ayudan a los laboratorios en los sectores de semiconductores, ciencia de materiales e I+D a lograr una calidad de película y un control de proceso inigualables. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus necesidades específicas de deposición y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto