La sinterización es un proceso de fabricación térmica que transforma un compacto de polvo suelto en una masa sólida y densa mediante el calor. Fundamentalmente, esto se logra a una temperatura inferior al punto de fusión del material, basándose en la difusión atómica en lugar de la licuefacción para unir las partículas.

El principio central de la sinterización no es fundir un material, sino calentarlo lo suficiente para excitar sus átomos. Este movimiento atómico permite que las partículas adyacentes se fusionen en sus puntos de contacto, eliminando gradualmente los poros entre ellas y creando un componente fuerte y unificado.

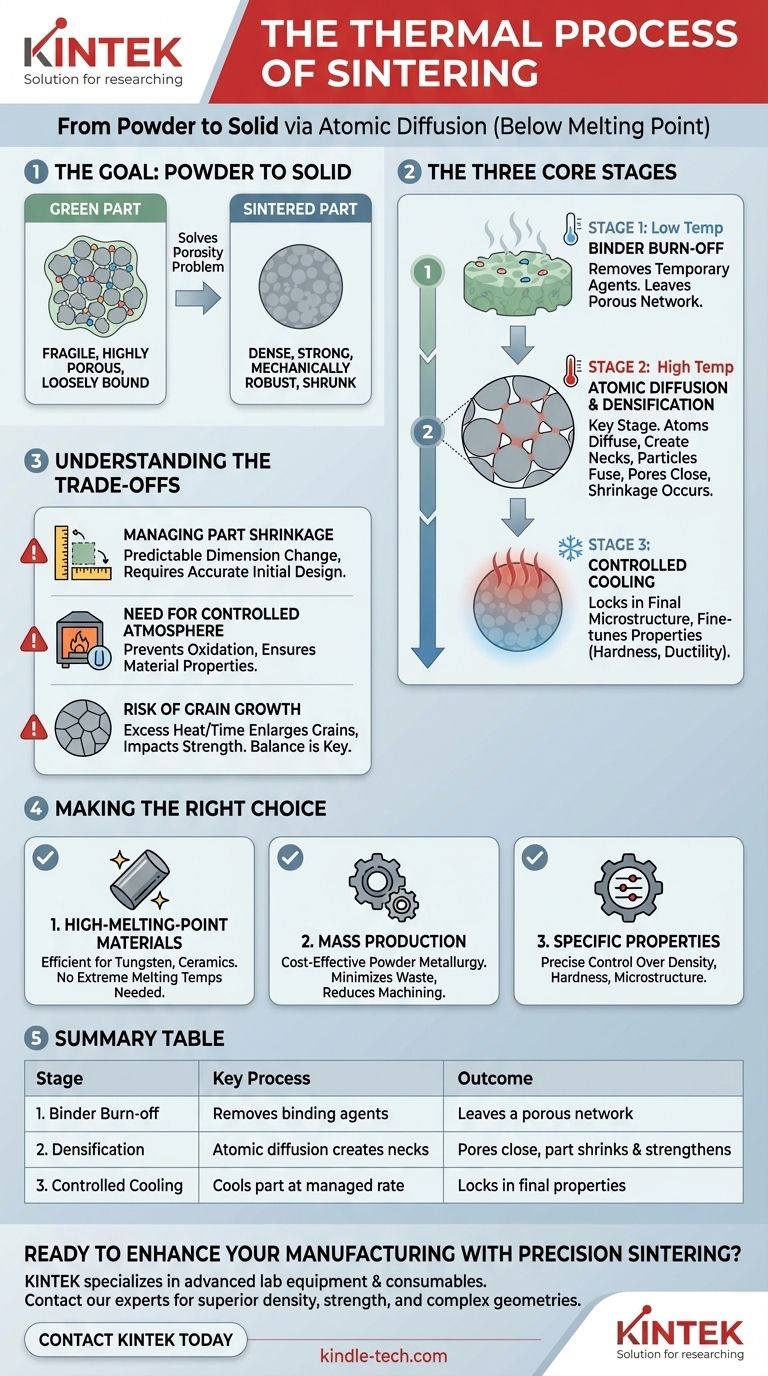

El objetivo de la sinterización: del polvo al sólido

La sinterización es un proceso fundamental en la metalurgia de polvos y la fabricación de cerámica. Resuelve el problema de cómo crear una pieza densa y funcional a partir de una colección de partículas finas.

Creación de la pieza "verde"

El proceso comienza con una pieza "verde". Este es un compacto de polvo del material primario unido débilmente, formado en la forma preliminar deseada.

Esta forma inicial a menudo se crea presionando el polvo en un troquel o mezclándolo con un agente aglutinante temporal, como cera o un polímero, para mantener unidas las partículas. La pieza verde es frágil y muy porosa.

El problema de la porosidad

Los espacios vacíos, o poros, entre las partículas en la pieza verde la hacen mecánicamente débil. El propósito principal del proceso de sinterización es eliminar sistemáticamente esta porosidad, lo que aumenta drásticamente la densidad, la resistencia y otras propiedades mecánicas de la pieza.

Las tres etapas principales del proceso de sinterización

La transformación de una pieza verde frágil a un producto final duradero se produce a lo largo de tres etapas térmicas distintas dentro de un horno de atmósfera controlada.

Etapa 1: Quema del aglutinante

A medida que la pieza verde se calienta inicialmente a una temperatura relativamente baja, el agente aglutinante temporal que mantiene unidas las partículas comienza a evaporarse o quemarse.

Este paso debe controlarse cuidadosamente para evitar defectos en la pieza final. Una vez completado, todo lo que queda es la red débilmente conectada de partículas del material primario.

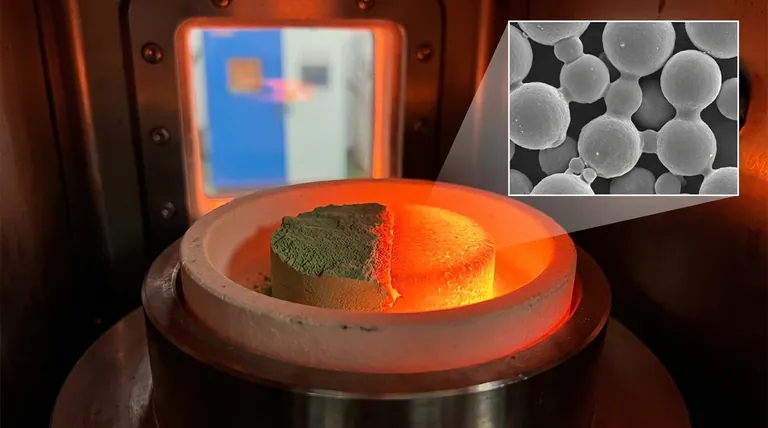

Etapa 2: Difusión atómica y densificación

Este es el corazón del proceso de sinterización. La temperatura se eleva significativamente, justo por debajo del punto de fusión del material primario.

A esta temperatura elevada, los átomos en la superficie de las partículas de polvo se vuelven altamente móviles. Comienzan a difundirse a través de los límites donde las partículas se tocan, creando "cuellos" o puentes entre ellas.

A medida que estos cuellos crecen, acercan los centros de las partículas. Esta acción cierra sistemáticamente los poros, haciendo que toda la pieza se contraiga y se vuelva significativamente más densa.

Etapa 3: Enfriamiento controlado

Una vez alcanzada la densidad deseada, la pieza se enfría. La velocidad de enfriamiento se puede gestionar con precisión para influir en la microestructura final del material.

Este control permite el ajuste fino de propiedades como la dureza y la ductilidad, fijando las características finales del componente sinterizado.

Comprender las compensaciones

Aunque es potente, el proceso de sinterización implica variables críticas y desafíos potenciales que deben gestionarse para lograr un resultado exitoso.

Gestión de la contracción de la pieza

La eliminación de la porosidad da como resultado directo la contracción de la pieza. Este cambio dimensional es predecible, pero debe tenerse en cuenta con precisión en el diseño inicial del molde o troquel de la pieza verde para garantizar que el producto final cumpla con las especificaciones.

La necesidad de una atmósfera controlada

La sinterización se realiza en una atmósfera controlada (como un vacío o un entorno de gas inerte). Esto es fundamental para prevenir la oxidación y otras reacciones químicas que podrían comprometer las propiedades del material de la pieza final.

El riesgo de crecimiento de grano

Si la temperatura de sinterización es demasiado alta o el tiempo de calentamiento es demasiado largo, los granos microscópicos del material pueden crecer excesivamente. Esto puede afectar negativamente la resistencia mecánica y la tenacidad de la pieza, por lo que un equilibrio preciso de tiempo y temperatura es esencial.

Tomar la decisión correcta para su objetivo

La sinterización se selecciona por razones específicas, y comprender sus fortalezas ayudará a determinar si es el proceso adecuado para su aplicación.

- Si su enfoque principal es trabajar con materiales de alto punto de fusión (como tungsteno o cerámicas): La sinterización es a menudo el método más práctico y energéticamente eficiente para crear piezas sólidas y densas sin necesidad de alcanzar temperaturas de fusión extremas.

- Si su enfoque principal es la producción en masa de piezas metálicas complejas: La metalurgia de polvos mediante sinterización es un método altamente rentable que minimiza el desperdicio de material y reduce la necesidad de mecanizado secundario en comparación con la fundición o la forja.

- Si su enfoque principal es lograr propiedades específicas de la pieza final: El control preciso de la temperatura, el tiempo y la atmósfera en el proceso de sinterización permite un ajuste fino excepcional de la densidad, la dureza y la microestructura.

En última instancia, la sinterización permite a los ingenieros crear componentes robustos a partir de polvo, desbloqueando posibilidades de fabricación que de otro modo serían imprácticas o imposibles.

Tabla de resumen:

| Etapa | Temperatura | Proceso clave | Resultado |

|---|---|---|---|

| 1. Quema del aglutinante | Baja | Elimina los aglutinantes temporales | Deja una red porosa de partículas primarias |

| 2. Densificación | Alta (Por debajo del punto de fusión) | La difusión atómica crea cuellos entre las partículas | Las partículas se fusionan, los poros se cierran, la pieza se contrae y se fortalece |

| 3. Enfriamiento controlado | Decreciente | Enfría la pieza a un ritmo controlado | Fija la microestructura final y las propiedades del material |

¿Listo para mejorar su proceso de fabricación con sinterización de precisión?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para metalurgia de polvos y cerámica. Nuestros hornos de sinterización ofrecen el control preciso de la temperatura y las atmósferas gestionadas necesarias para lograr una densidad, resistencia y geometrías complejas superiores de las piezas.

Ya sea que esté produciendo en masa componentes metálicos o trabajando con materiales de alto punto de fusión, KINTEK tiene las soluciones para satisfacer las necesidades específicas de su laboratorio.

¡Contacte a nuestros expertos hoy mismo para analizar cómo nuestras soluciones de sinterización pueden aportar eficiencia y calidad a su línea de producción!

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Cuáles son los diferentes métodos de sinterización? Elija la técnica adecuada para su material y aplicación

- ¿Cuáles son los pasos en la sinterización por plasma chispa? Lograr una densificación rápida y a baja temperatura

- ¿Cuáles son las ventajas de SPS? Logre una densidad y un rendimiento de material superiores

- ¿Cuál es el proceso SPS del sinterizado por plasma de chispa? Una guía para la densificación rápida a baja temperatura

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura