La unidad estándar para la tasa de deposición es una medida de espesor por unidad de tiempo. Se expresa más comúnmente en Angstroms por minuto (Å/min) o nanómetros por minuto (nm/min), particularmente en campos como la fabricación de semiconductores y la investigación de la ciencia de materiales, donde se requiere una precisión a nivel atómico.

La tasa de deposición es más que una simple medida; es un parámetro de proceso crítico que cuantifica la velocidad de crecimiento de la película. Comprender sus unidades es el primer paso para controlar el espesor, la calidad y las propiedades finales de cualquier material depositado.

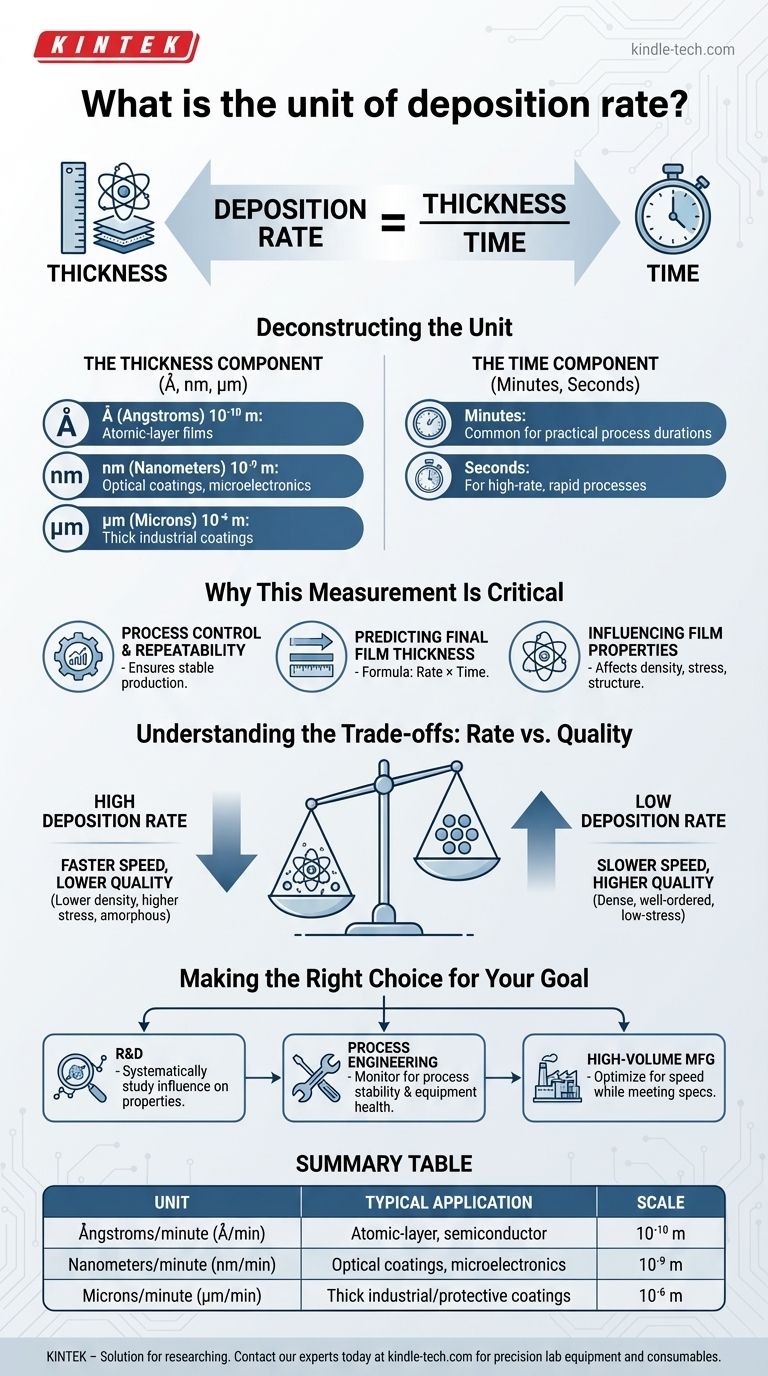

Deconstruyendo la Unidad: Espesor a lo Largo del Tiempo

En esencia, la unidad para la tasa de deposición es fundamentalmente simple: una unidad de longitud (o espesor) dividida por una unidad de tiempo. Las unidades específicas elegidas dependen del contexto del proceso y de la precisión requerida.

El Componente de Espesor (Å, nm, µm)

La elección de la unidad de espesor refleja la escala de la película que se está creando.

- Angstroms (Å): Un Angstrom es 0.1 nanómetros, o 10⁻¹⁰ metros. Esta unidad se utiliza al hablar de películas que tienen solo unas pocas capas atómicas de espesor, comunes en la investigación avanzada y la fabricación de semiconductores.

- Nanómetros (nm): Un nanómetro es 10⁻⁹ metros. Es la unidad más común en aplicaciones de películas delgadas como recubrimientos ópticos y microelectrónica.

- Micras (µm): Una micra (o micrómetro) es 10⁻⁶ metros. Esta unidad más grande se reserva típicamente para recubrimientos industriales más gruesos, como capas protectoras o metalización para empaques.

El Componente de Tiempo (Minutos o Segundos)

El componente de tiempo generalmente se elige por conveniencia práctica durante el proceso de deposición.

- Minutos: Esta es la unidad más común porque muchos procesos de deposición tardan varios minutos u horas en completarse. Una tasa por minuto proporciona un número práctico y fácil de entender.

- Segundos: Para procesos de muy alta velocidad o deposiciones muy cortas, una tasa medida en nanómetros por segundo (nm/s) puede ser más apropiada para capturar cambios rápidos.

Por Qué Esta Medición Es Crítica

Comprender la tasa de deposición es esencial para lograr resultados confiables y repetibles. Es una de las variables más importantes en cualquier proceso de deposición de películas delgadas.

Control y Repetibilidad del Proceso

Al monitorear la tasa de deposición en tiempo real con instrumentos como un microbalanza de cristal de cuarzo (QCM), los ingenieros pueden asegurar que un proceso sea estable y repetible de una ejecución a la siguiente.

Predicción del Espesor Final de la Película

La relación es sencilla: Espesor Final = Tasa de Deposición × Tiempo. Esta fórmula simple permite a los operadores controlar con precisión el espesor final de una película gestionando la duración de la deposición.

Influencia en las Propiedades de la Película

La velocidad a la que los átomos llegan a una superficie impacta directamente en cómo se organizan. Por lo tanto, la tasa de deposición es una palanca poderosa para influir en las propiedades finales del material de una película, como la densidad, el estrés interno y la estructura cristalina.

Comprendiendo las Ventajas y Desventajas: Tasa vs. Calidad

Elegir una tasa de deposición no se trata simplemente de ir lo más rápido posible. Implica una compensación crítica entre la velocidad de fabricación y la calidad de la película resultante.

El Impacto de las Altas Tasas de Deposición

Una alta tasa de deposición aumenta el rendimiento de fabricación, lo cual es crucial para la producción comercial. Sin embargo, puede dar lugar a películas con menor densidad, mayor estrés interno y una estructura más desordenada (amorfa) porque los átomos tienen menos tiempo para asentarse en posiciones energéticas ideales.

Los Beneficios de las Bajas Tasas de Deposición

Las tasas de deposición más lentas generalmente producen películas de mayor calidad. Los átomos que llegan tienen más tiempo y movilidad superficial para formar capas densas, bien ordenadas y de bajo estrés. Esto a menudo se requiere para aplicaciones de alto rendimiento como óptica de precisión o electrónica avanzada.

Tomando la Decisión Correcta para Su Objetivo

La tasa de deposición "correcta" depende completamente de su aplicación. Su objetivo determina cómo debe interpretar y utilizar este parámetro crítico.

- Si su enfoque principal es la investigación y el desarrollo: Trate la tasa de deposición como una variable independiente clave para estudiar sistemáticamente su influencia en las propiedades de la película, como la cristalinidad, el estrés y la estequiometría.

- Si su enfoque principal es la ingeniería de procesos: Monitoree la tasa de deposición como el indicador en tiempo real más importante de la estabilidad del proceso y la salud del equipo.

- Si su enfoque principal es la fabricación de alto volumen: Optimice para la tasa de deposición más alta posible que aún cumpla de manera confiable con las especificaciones mínimas de calidad, uniformidad y rendimiento de la película.

En última instancia, dominar la tasa de deposición consiste en traducir una simple medida de velocidad en un control preciso sobre la estructura y función de su material final.

Tabla Resumen:

| Unidad | Aplicación Típica | Escala |

|---|---|---|

| Angstroms/minuto (Å/min) | Películas de capa atómica, fabricación de semiconductores | 10⁻¹⁰ metros |

| Nanómetros/minuto (nm/min) | Recubrimientos ópticos, microelectrónica (más común) | 10⁻⁹ metros |

| Micras/minuto (µm/min) | Recubrimientos industriales/protectores gruesos | 10⁻⁶ metros |

¿Necesita un control preciso sobre su proceso de deposición? La tasa de deposición correcta es clave para lograr el espesor, la calidad y la uniformidad de la película que su aplicación exige. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles, desde monitores de cristal de cuarzo hasta sistemas de deposición, que ayudan a investigadores e ingenieros a dominar este parámetro crítico. Ya sea que esté en I+D o en fabricación de alto volumen, nuestras soluciones están diseñadas para garantizar la estabilidad y repetibilidad del proceso. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades específicas de laboratorio y ayudarlo a optimizar sus resultados de deposición de películas delgadas.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

La gente también pregunta

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas