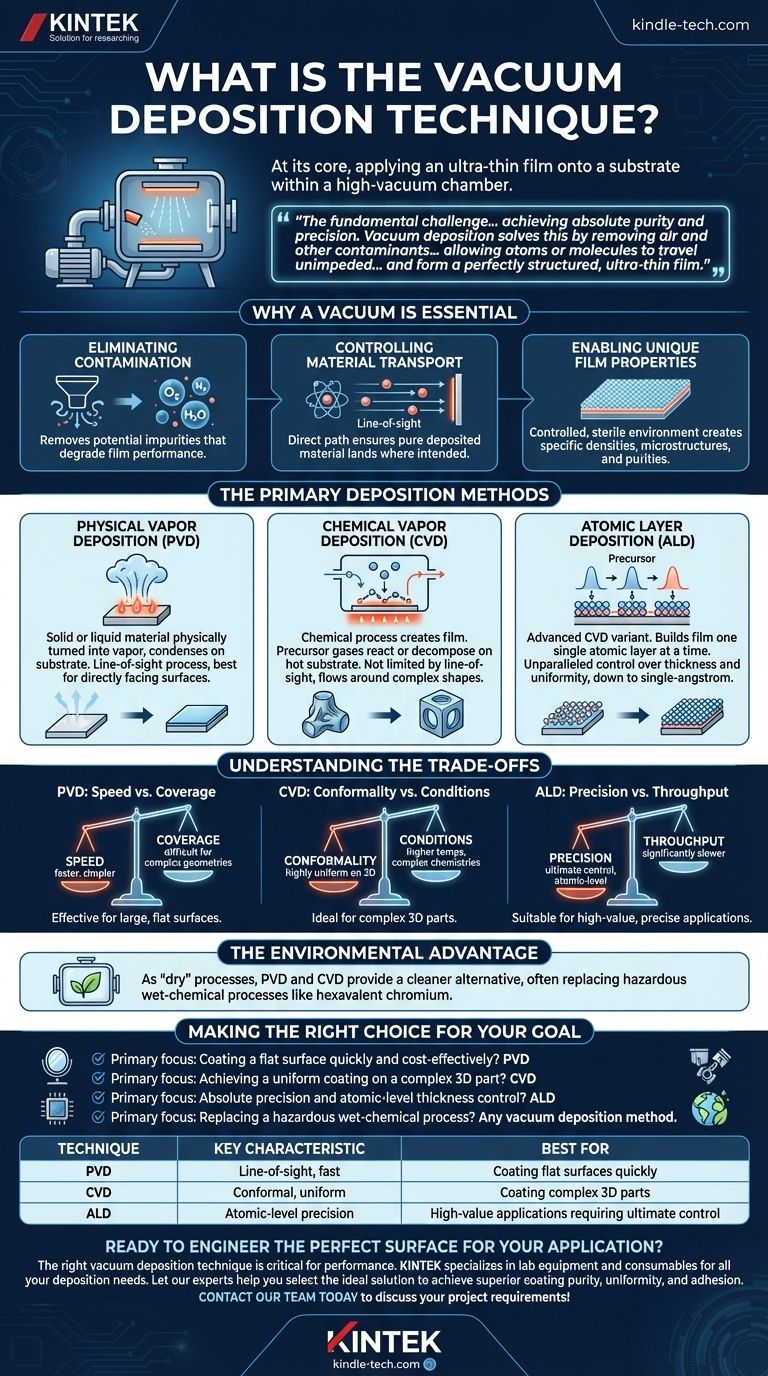

En esencia, la deposición al vacío es una familia de procesos utilizados para aplicar una película de material ultrafina sobre una superficie, conocida como sustrato. Todo esto se realiza dentro de una cámara de alto vacío, que es la clave de toda la técnica. El objetivo es construir una nueva capa superficial, a veces de solo unos pocos átomos de espesor, con propiedades ópticas, eléctricas o mecánicas específicas que el sustrato original no posee.

El desafío fundamental en la creación de recubrimientos de alto rendimiento es lograr una pureza y precisión absolutas. La deposición al vacío resuelve esto eliminando el aire y otros contaminantes del ambiente, permitiendo que los átomos o moléculas viajen sin impedimentos desde una fuente hasta un objetivo y formen una película ultrafina perfectamente estructurada.

Por qué es esencial el vacío

Crear un vacío no es un paso incidental; es la característica definitoria del proceso. El entorno de baja presión es crítico por varias razones.

Eliminación de la contaminación

El aire que nos rodea está lleno de partículas como oxígeno, nitrógeno y vapor de agua. Si estas partículas estuvieran presentes durante la deposición, se incrustarían en la película delgada, creando impurezas que degradarían su rendimiento. Un vacío elimina estos posibles contaminantes.

Control del transporte de material

En el vacío, los átomos y moléculas del material fuente pueden viajar en línea recta hacia el sustrato sin chocar con las moléculas de aire. Este camino directo, conocido como viaje "en línea de visión", es crucial para garantizar que el material depositado sea puro y aterrice donde se desea.

Habilitación de propiedades únicas de la película

El entorno controlado y estéril del vacío permite la creación de estructuras de película con densidades, microestructuras y purezas específicas que serían imposibles de lograr al aire libre.

Los principales métodos de deposición

Aunque existen muchas técnicas específicas, generalmente se dividen en dos familias principales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD).

Deposición Física de Vapor (PVD)

PVD es un proceso en el que un material sólido o líquido se convierte físicamente en vapor, que luego se condensa sobre el sustrato como una película delgada. Piense en ello como hervir agua y ver el vapor condensarse en una superficie fría, pero con metales o cerámicas sólidas. Esto a menudo se hace calentando el material o bombardeándolo con iones.

PVD es fundamentalmente un proceso en línea de visión, lo que significa que funciona mejor en superficies que miran directamente a la fuente del material.

Deposición Química de Vapor (CVD)

CVD utiliza un proceso químico para crear la película. Se introducen gases precursores en la cámara de vacío, donde reaccionan o se descomponen en la superficie caliente del sustrato, dejando el material deseado como una película sólida.

A diferencia del PVD, el CVD no está limitado por la línea de visión. Los gases pueden fluir alrededor de formas complejas, lo que resulta en un recubrimiento altamente conforme que cubre todas las superficies de un objeto tridimensional de manera uniforme.

Deposición de Capas Atómicas (ALD)

ALD es una variante más avanzada y precisa de CVD. Construye la película una sola capa atómica a la vez introduciendo gases precursores en pulsos separados y secuenciales. Esto permite un control sin precedentes sobre el espesor y la uniformidad de la película, hasta el nivel de un solo angstrom.

Comprendiendo las compensaciones

La elección entre PVD, CVD y ALD es una cuestión de compensaciones de ingeniería entre velocidad, cobertura y precisión.

PVD: Velocidad vs. Cobertura

Los procesos PVD son generalmente más rápidos y a menudo más simples que los CVD, lo que los hace muy efectivos para recubrir superficies grandes y relativamente planas. Sin embargo, su naturaleza de línea de visión dificulta el recubrimiento uniforme de geometrías complejas con socavados o superficies ocultas.

CVD: Conformidad vs. Condiciones

La fortaleza del CVD es su capacidad para crear recubrimientos altamente uniformes y conformes en piezas 3D complejas. La compensación es que a menudo requiere temperaturas de sustrato más altas e implica químicas y gases precursores más complejos que el PVD.

ALD: Precisión vs. Rendimiento

ALD ofrece el máximo nivel de control, produciendo películas perfectamente uniformes y conformes con precisión atómica. Esta precisión tiene el costo de la velocidad; ALD es un proceso significativamente más lento, lo que lo hace más adecuado para aplicaciones de alto valor como la microelectrónica donde el control absoluto no es negociable.

La ventaja ambiental

Un motor importante para la adopción de la deposición al vacío es la preocupación ambiental. Como procesos "secos", PVD y CVD proporcionan una alternativa más limpia al galvanizado químico húmedo tradicional, a menudo reemplazando materiales peligrosos como el cromo hexavalente y el cadmio.

Tomar la decisión correcta para su objetivo

La selección de la técnica correcta depende completamente de los requisitos funcionales del producto final.

- Si su objetivo principal es recubrir una superficie plana de forma rápida y rentable: PVD suele ser la opción superior para aplicaciones como espejos ópticos o películas de barrera en mallas de polímero.

- Si su objetivo principal es lograr un recubrimiento uniforme en una pieza 3D compleja: CVD es el mejor enfoque para componentes como piezas de motor o herramientas de corte.

- Si su objetivo principal es la precisión absoluta y el control del espesor a nivel atómico: ALD es el método necesario para dispositivos semiconductores avanzados y nanoestructuras.

- Si su objetivo principal es reemplazar un proceso químico húmedo peligroso: Cualquier método de deposición al vacío ofrece una ventaja ambiental y de seguridad significativa como tecnología "seca".

Al comprender estos principios básicos, puede seleccionar eficazmente la tecnología óptima para diseñar superficies con precisamente las propiedades que necesita.

Tabla resumen:

| Técnica | Característica clave | Ideal para |

|---|---|---|

| PVD | Línea de visión, rápida | Recubrir superficies planas rápidamente |

| CVD | Conforme, uniforme | Recubrir piezas 3D complejas |

| ALD | Precisión a nivel atómico | Aplicaciones de alto valor que requieren control máximo |

¿Listo para diseñar la superficie perfecta para su aplicación? La técnica de deposición al vacío adecuada es fundamental para el rendimiento. KINTEK se especializa en equipos de laboratorio y consumibles para todas sus necesidades de deposición, desde la investigación hasta la producción. Deje que nuestros expertos le ayuden a seleccionar la solución ideal para lograr una pureza, uniformidad y adhesión superiores del recubrimiento. Contacte a nuestro equipo hoy para discutir los requisitos de su proyecto.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es el papel principal del equipo de calentamiento por vacío en la síntesis de electrolitos sólidos de haluro? Lograr alta conductividad

- ¿Cuál es el principio de la deposición al vacío? Lograr películas delgadas de ultra alta pureza y alto rendimiento

- ¿Cuál es la densidad del material sinterizado? Una elección de diseño para el rendimiento, no un número fijo

- ¿Cuál es el propósito de utilizar un horno de vacío a alta temperatura? Optimizar la adhesión del recubrimiento de Ti-Cr a 1223 K

- ¿Cuál es la función principal de un horno de secado de alto vacío en la preparación de membranas de electrolito polimérico?

- ¿Qué es un horno de sinterización? La herramienta esencial para transformar piezas impresas en 3D en componentes duraderos

- ¿Cuál es la función de un horno de sinterización a alta temperatura? Potenciando la síntesis refractaria y la integridad estructural

- ¿Es el vacío convección o radiación? Comprenda la transferencia de calor en un entorno de vacío