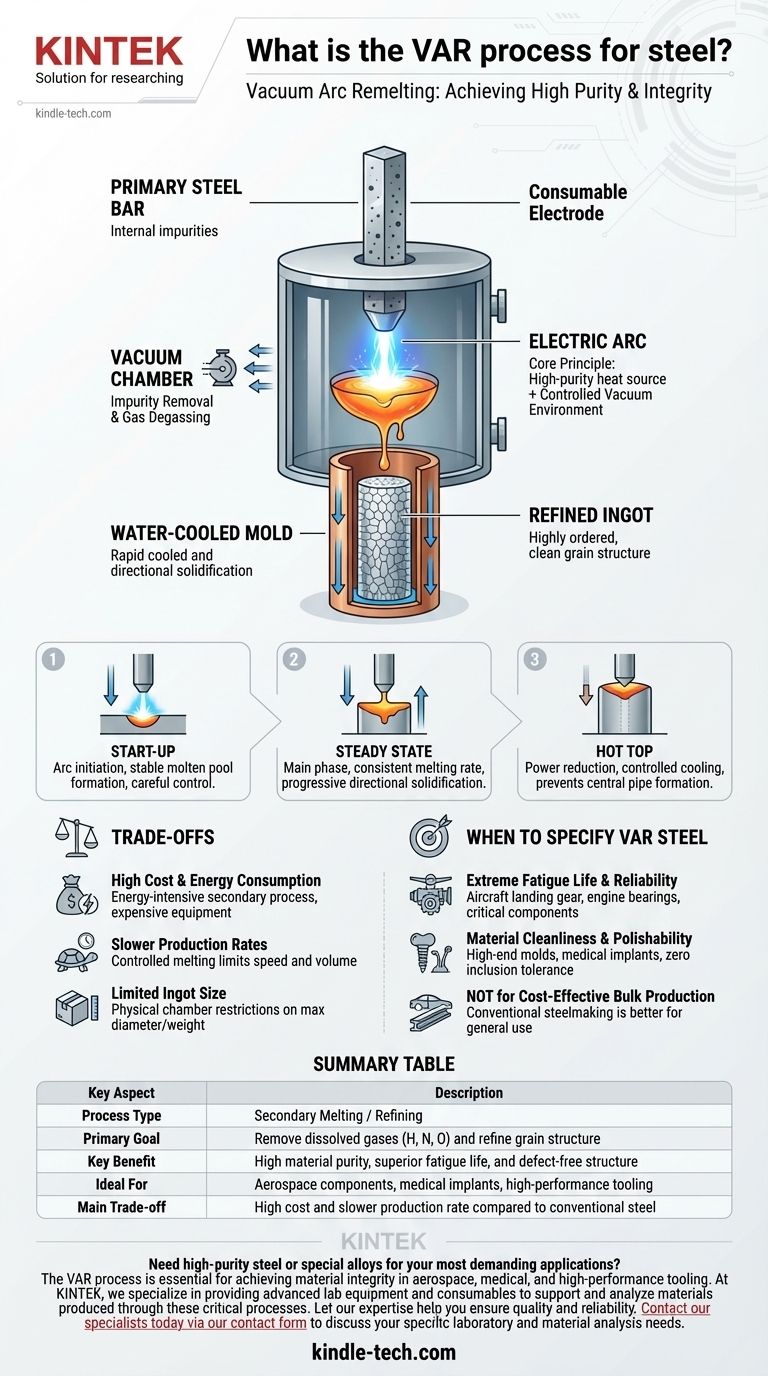

La Refusión por Arco al Vacío (VAR) es un proceso metalúrgico secundario utilizado para producir acero y aleaciones especiales con niveles excepcionalmente altos de pureza e integridad estructural. Implica la refusión de una barra de acero previamente fundida, llamada electrodo, bajo un alto vacío utilizando un arco eléctrico. Esta refusión controlada purifica el metal y refina su estructura interna, dando como resultado un lingote final con propiedades mecánicas superiores.

El propósito principal de VAR no es fabricar acero, sino refinarlo. Al volver a fundir el metal al vacío, el proceso elimina los gases disueltos y otras impurezas, al tiempo que controla con precisión la solidificación para crear un material denso, uniforme y sin defectos para aplicaciones de misión crítica.

El Principio Fundamental: Cómo VAR Logra la Pureza

El proceso VAR es un sistema cuidadosamente orquestado donde cada componente cumple un propósito distinto para lograr el refinamiento del material. La magia reside en combinar una fuente de calor de alta pureza con un entorno controlado.

El Electrodo Consumible

El material de partida para VAR es una barra sólida de acero llamada electrodo consumible. Este electrodo ya ha sido producido mediante un proceso de fusión primaria. El objetivo de VAR es mejorar esta calidad inicial.

El Entorno de Vacío

Todo el proceso tiene lugar dentro de una cámara sellada y refrigerada por agua bajo un alto vacío. Este vacío es crítico, ya que extrae gases disueltos como hidrógeno, nitrógeno y oxígeno del metal fundido, que son fuentes primarias de defectos internos y fragilidad en los aceros estándar.

El Arco Eléctrico

Se utiliza una fuente de alimentación de CC de alta corriente para establecer un arco eléctrico entre la punta inferior del electrodo consumible y una pequeña piscina de metal fundido en la base del molde. Este arco genera calor intenso y localizado, lo que hace que la punta del electrodo se funda de forma controlada, gota a gota.

El Molde Refrigerado por Agua

El metal fundido gotea en un molde o crisol de cobre refrigerado por agua. Debido a que el cobre tiene una conductividad térmica muy alta, extrae rápidamente el calor del acero fundido. Esto fuerza al nuevo lingote a solidificarse direccionalmente, de abajo hacia arriba, promoviendo una estructura cristalina uniforme y refinada.

Un Vistazo Paso a Paso al Proceso VAR

La operación de refusión se gestiona en tres fases distintas para asegurar que el lingote final sea sólido de principio a fin.

Etapa 1: Puesta en Marcha

El proceso comienza bajando el electrodo al crisol y encendiendo el arco. Una pequeña cantidad de metal fundido forma una piscina en el fondo del molde refrigerado por agua, lo que inicia el ciclo de refusión. Esta fase inicial se controla cuidadosamente para establecer una base estable para el lingote.

Etapa 2: Estado Estacionario

Esta es la fase principal del proceso. El electrodo se baja continua y lentamente a medida que su punta se funde, manteniendo una longitud de arco y una velocidad de fusión constantes. A medida que el metal gotea en el molde, el nuevo lingote se solidifica progresivamente hacia arriba, creando una estructura de grano altamente organizada con una segregación mínima de los elementos de aleación.

Etapa 3: Parte Superior Caliente (Hot Top)

A medida que el electrodo está casi consumido, la potencia se reduce gradualmente. Esta etapa final, conocida como "hot top" (parte superior caliente), asegura que la superficie superior del lingote se solidifique correctamente. Este enfriamiento controlado previene la formación de una cavidad de contracción central, o "pipa", que de otro modo haría inutilizable la porción superior del lingote.

Comprendiendo las Ventajas y Desventajas

Aunque VAR produce material de una calidad excepcionalmente alta, sus beneficios vienen con consideraciones significativas. Es un proceso especializado, no un método para la producción masiva de acero.

Alto Costo y Consumo de Energía

VAR es un proceso secundario que consume mucha energía y se realiza sobre metal que ya ha sido fundido una vez. El sofisticado equipo de vacío y los altos requisitos de energía hacen que el acero VAR sea significativamente más caro que los grados producidos convencionalmente.

Tasas de Producción Más Lentas

En comparación con la siderurgia primaria, VAR es un proceso muy lento. Las tasas controladas de fusión y solidificación, que son clave para su éxito, limitan inherentemente la velocidad y el volumen de producción.

Tamaño de Lingote Limitado

El tamaño físico de la cámara de vacío y el crisol restringe el diámetro y peso máximos de los lingotes que se pueden producir. Esto puede ser una limitación para aplicaciones que requieren componentes monolíticos muy grandes.

Cuándo Especificar Acero VAR

La elección de un material procesado por VAR es una decisión impulsada enteramente por los requisitos de rendimiento de la aplicación final.

- Si su enfoque principal es una vida útil extrema a la fatiga y fiabilidad: Especifique VAR para componentes como trenes de aterrizaje de aeronaves, cojinetes de motor o cigüeñales donde los defectos internos podrían conducir a una falla catastrófica.

- Si su enfoque principal es la limpieza del material y la capacidad de pulido: VAR es ideal para moldes de inyección de plástico de alta gama e implantes médicos, donde las inclusiones microscópicas no pueden tolerarse.

- Si su enfoque principal es la producción a granel rentable: VAR es la elección incorrecta; los procesos siderúrgicos convencionales son mucho más adecuados para la construcción general, carrocerías de automóviles y aplicaciones estructurales.

En última instancia, VAR es la elección definitiva cuando la integridad y el rendimiento del material no pueden comprometerse.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Tipo de Proceso | Fusión / Refinación Secundaria |

| Objetivo Principal | Eliminar gases disueltos (H, N, O) y refinar la estructura del grano |

| Beneficio Clave | Alta pureza del material, vida útil superior a la fatiga y estructura sin defectos |

| Ideal Para | Componentes aeroespaciales, implantes médicos, herramientas de alto rendimiento |

| Principal Desventaja | Alto costo y menor velocidad de producción en comparación con el acero convencional |

¿Necesita acero de alta pureza o aleaciones especiales para sus aplicaciones más exigentes? El proceso VAR es esencial para lograr la integridad del material requerida en la industria aeroespacial, médica y de herramientas de alto rendimiento. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para apoyar y analizar los materiales producidos a través de estos procesos críticos. Permita que nuestra experiencia le ayude a garantizar la calidad y la fiabilidad. Contacte hoy mismo a nuestros especialistas a través de nuestro formulario de contacto para discutir sus necesidades específicas de laboratorio y análisis de materiales.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Qué es el proceso de refusión? Logre la máxima pureza y rendimiento para aleaciones de alta resistencia

- ¿Qué es un proceso de remoldeo? Una guía para el refinado de metales de alta pureza

- ¿Qué es VAR en metalurgia? Logre una pureza y un rendimiento de metal superiores

- ¿Cuál es el proceso de remelado por arco de vacío? Logre la máxima pureza para aleaciones de alto rendimiento

- ¿Cuál es el beneficio del remelado por arco de vacío? Lograr una pureza de metal e integridad estructural superiores