En resumen, la carburación al vacío es un proceso de endurecimiento superficial de alto rendimiento utilizado para aumentar la dureza superficial de los componentes de acero. Implica calentar el acero en un vacío y luego introducir un gas rico en carbono, como el propano. Al realizar esto en un vacío, el proceso logra un control, uniformidad y velocidad superiores en comparación con los métodos atmosféricos tradicionales.

En esencia, la principal ventaja de la carburación al vacío es la eliminación de las variables atmosféricas. Esto permite una interacción puramente química entre la fuente de carbono y el acero, lo que resulta en un proceso de endurecimiento más limpio, rápido y preciso para componentes críticos.

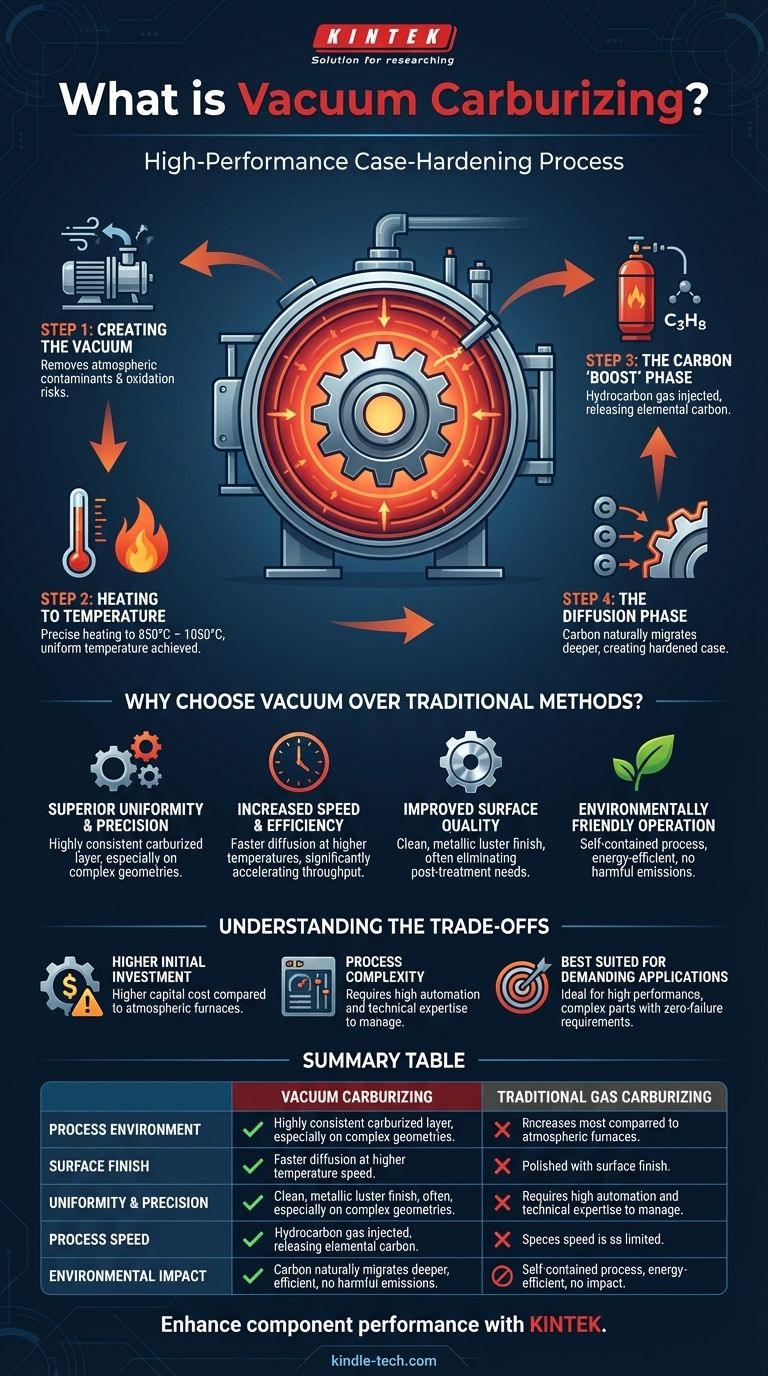

Cómo funciona la carburación al vacío: un desglose paso a paso

El proceso de carburación al vacío es una secuencia cuidadosamente controlada de calentamiento y exposición química diseñada para crear una capa superficial dura y resistente al desgaste (la "capa") en un componente, manteniendo un núcleo más blando y dúctil.

Paso 1: Creación del vacío

Primero, las piezas de acero se cargan en una cámara de horno sellada. Luego se bombea el aire, creando un vacío. Este paso es crítico ya que elimina el oxígeno y otros contaminantes atmosféricos que pueden interferir con el proceso y causar oxidación superficial.

Paso 2: Calentamiento a temperatura

Una vez establecido el vacío, el horno calienta las piezas a una temperatura de carburación específica, típicamente entre 850°C y 1050°C. La velocidad de calentamiento se puede controlar con precisión, asegurando que todas las piezas, independientemente de su forma o grosor, alcancen una temperatura uniforme.

Paso 3: La fase de "impulso" de carbono

Una vez a temperatura, se inyecta una cantidad precisa de gas hidrocarburo, más comúnmente propano (C₃H₈), en la cámara. El calor intenso hace que este gas se descomponga (o "craquee"), liberando carbono elemental sobre la superficie del acero.

Paso 4: La fase de difusión

Después del "impulso" de carbono, se corta el suministro de gas. El proceso luego se basa en la difusión pura, donde la alta concentración de carbono en la superficie migra naturalmente más profundamente en el acero. Esto crea la capa de caja endurecida con una profundidad predecible y uniforme. El ciclo de impulso y difusión se puede repetir para lograr capas más profundas.

¿Por qué elegir el vacío sobre los métodos tradicionales?

La decisión de utilizar la carburación al vacío está impulsada por la necesidad de resultados superiores en aplicaciones exigentes. Aborda directamente las deficiencias de métodos más antiguos como la carburación por gas o por empaquetamiento convencional.

Uniformidad y precisión superiores

La carburación por gas tradicional puede conducir a profundidades de capa desiguales, especialmente en piezas con geometrías complejas o espesores de pared variables. La carburación al vacío resuelve esto asegurando un calentamiento uniforme y proporcionando una inyección de gas precisa y controlada por computadora, lo que resulta en una capa carburada altamente consistente.

Mayor velocidad y eficiencia

El proceso puede operar a temperaturas más altas sin riesgo de oxidación, lo que acelera significativamente la difusión de carbono. Por ejemplo, tratar un engranaje cónico grande puede llevar la mitad del tiempo en comparación con la carburación por gas, lo que aumenta drásticamente el rendimiento.

Calidad superficial mejorada

Las piezas salen de un horno de vacío con un brillo metálico limpio, libre de los óxidos superficiales comunes en los procesos atmosféricos. Este acabado superior a menudo reduce o elimina la necesidad de limpieza o mecanizado posterior al tratamiento.

Operación respetuosa con el medio ambiente

A diferencia de los métodos tradicionales que pueden liberar subproductos a la atmósfera, la carburación al vacío es un proceso autocontenido. Utiliza energía solo cuando es necesario y no produce emisiones nocivas, lo que la convierte en una tecnología mucho más limpia.

Comprendiendo las compensaciones

Aunque potente, la carburación al vacío no es la solución predeterminada para todas las aplicaciones. Sus ventajas vienen con consideraciones específicas.

Mayor inversión inicial

Los sistemas de hornos de vacío son tecnológicamente sofisticados y representan una inversión de capital significativamente mayor en comparación con los hornos atmosféricos estándar. Este costo debe justificarse por la necesidad de alto rendimiento y calidad del proceso.

Complejidad del proceso

El alto grado de automatización y control por computadora que permite la precisión también exige un mayor nivel de experiencia técnica. Configurar, programar y mantener un sistema de carburación al vacío es más complejo que gestionar un horno convencional.

Más adecuado para aplicaciones exigentes

Para componentes simples donde la precisión máxima no es el factor principal, los beneficios de la carburación al vacío pueden no superar el costo. Sus puntos fuertes son más evidentes en aplicaciones de alto rendimiento con geometrías complejas, tolerancias estrictas y requisitos de cero fallas.

Tomando la decisión correcta para su aplicación

Seleccionar el método de carburación adecuado requiere alinear las capacidades del proceso con sus objetivos de ingeniería y comerciales específicos.

- Si su enfoque principal es la máxima precisión y calidad de las piezas: La carburación al vacío es la opción superior para geometrías complejas, como engranajes de alto rendimiento, que exigen una uniformidad excepcional y un acabado superficial impecable.

- Si su enfoque principal es el alto rendimiento y la velocidad del proceso: La capacidad de usar temperaturas más altas hace que la carburación al vacío sea significativamente más rápida, lo que la hace ideal para entornos de fabricación ajustada donde el tiempo de ciclo es crítico.

- Si su enfoque principal es la rentabilidad para componentes simples: La carburación por gas tradicional sigue siendo una opción viable y más económica para piezas menos complejas donde no se requiere la precisión absoluta de un proceso al vacío.

En última instancia, comprender los beneficios y las demandas únicos de la carburación al vacío le permite seleccionar la herramienta más efectiva para su desafío de ingeniería específico.

Tabla resumen:

| Aspecto | Carburación al vacío | Carburación por gas tradicional |

|---|---|---|

| Entorno del proceso | Vacío (libre de oxígeno) | Gas atmosférico |

| Acabado superficial | Brillo limpio y metálico; sin oxidación | A menudo requiere limpieza posterior debido a los óxidos superficiales |

| Uniformidad y precisión | Profundidad de capa altamente uniforme, incluso en geometrías complejas | Riesgo de endurecimiento desigual en piezas complejas |

| Velocidad del proceso | Más rápido (opera a temperaturas más altas) | Más lento debido a las limitaciones de temperatura y oxidación |

| Impacto ambiental | Limpio, autocontenido; sin emisiones nocivas | Potencial de subproductos atmosféricos |

| Mejor para | Engranajes de alto rendimiento, componentes aeroespaciales, dispositivos médicos | Piezas más simples donde la precisión máxima no es crítica |

¿Listo para mejorar el rendimiento de sus componentes con la carburación al vacío?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y soluciones de procesamiento térmico. Nuestra experiencia en tecnología de hornos de vacío garantiza que sus componentes críticos logren una dureza, uniformidad y calidad superficial superiores. Ya sea que trabaje en la fabricación aeroespacial, automotriz o de dispositivos médicos, KINTEK le proporciona el equipo de precisión y los consumibles que necesita para obtener resultados fiables y de alto rendimiento.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones de carburación al vacío pueden optimizar su proceso de producción y satisfacer sus desafíos de ingeniería más exigentes.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuál es el vacío más alto que se puede lograr? Empujando los límites físicos para la máxima pureza

- ¿Qué es la técnica de fusión por arco? Domine la fusión de metales de alta pureza para aleaciones refractarias

- ¿Por qué se requiere un horno de recocido de alto vacío para las aleaciones de acero y vanadio? Asegura la unión y previene la fragilización

- ¿Cuál es la diferencia entre el endurecimiento y el endurecimiento al vacío? Elija el proceso adecuado para un acabado superficial superior

- ¿Cómo funciona un horno de cinta de malla? Logre un tratamiento térmico repetible y de alto volumen

- ¿Qué son los productos sinterizados? Materiales diseñados a partir de polvo para un rendimiento superior

- ¿Cuál es la aplicación crítica de un sistema de bomba de vacío en tratamientos ion-termquímicos? Asegurar una unión superior

- ¿Cuáles son las ventajas del endurecimiento al vacío? Logre una precisión y limpieza superiores para componentes críticos