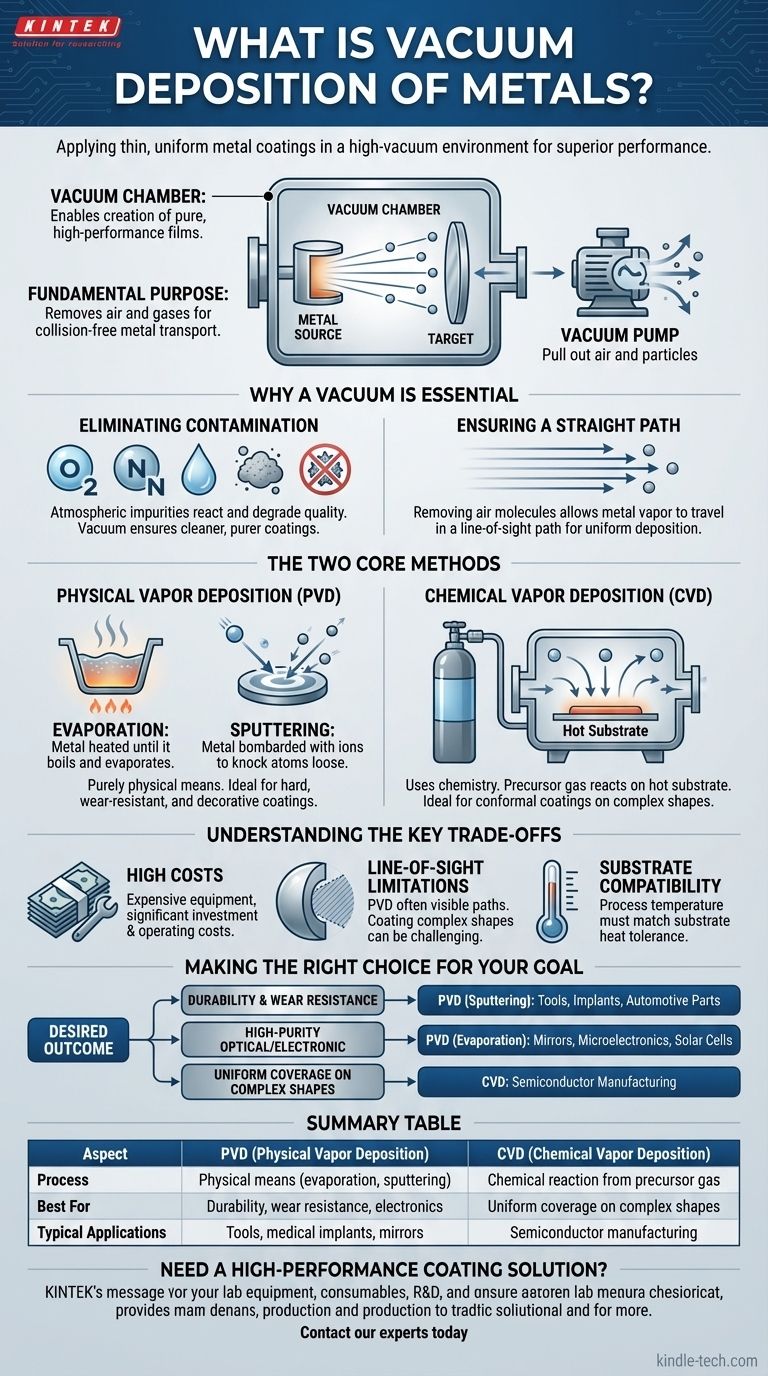

En esencia, la deposición al vacío de metales es una familia de procesos utilizados para aplicar un recubrimiento metálico muy delgado y altamente uniforme sobre una superficie. Todo esto se realiza dentro de una cámara de vacío, que es el elemento crítico que permite la creación de películas extremadamente puras y de alto rendimiento para aplicaciones que van desde microchips hasta componentes aeroespaciales.

El propósito fundamental de usar el vacío es eliminar el aire y otras partículas gaseosas. Esto asegura que los átomos de metal puedan viajar desde su fuente hasta la superficie objetivo sin colisiones ni contaminación, lo que resulta en un recubrimiento más limpio, denso y adherente.

Por qué el vacío es esencial para recubrimientos de calidad

Operar en vacío no es solo un detalle menor; es el principio central que hace que esta tecnología sea tan efectiva. Cambia fundamentalmente el entorno para permitir la construcción precisa, a nivel molecular, de una película.

Eliminación de la contaminación

El aire atmosférico contiene gases reactivos como oxígeno y nitrógeno, así como vapor de agua y polvo.

Estas partículas pueden reaccionar con el vapor metálico o incrustarse en la película en crecimiento, creando impurezas que degradan su calidad, rendimiento y adhesión. Un vacío elimina estos contaminantes.

Garantizar una trayectoria directa para la deposición

Al eliminar la mayoría de las moléculas de aire, la cámara se convierte en un espacio abierto.

Esto permite que los átomos de metal vaporizados viajen en línea recta desde la fuente hasta el sustrato. Este viaje "en línea de visión" es crucial para crear recubrimientos uniformes y predecibles.

Los dos métodos principales de deposición al vacío

Si bien el objetivo es el mismo —aplicar una fina película metálica—, los métodos para llevar el metal a un estado de vapor generalmente se dividen en dos categorías principales.

Deposición Física de Vapor (PVD)

Los procesos PVD utilizan medios puramente físicos para convertir el material de la fuente de metal sólido en vapor.

Los métodos más comunes son la Evaporación, donde el metal se calienta hasta que hierve y se evapora, y la Pulverización catódica (Sputtering), donde la fuente de metal es bombardeada con iones de alta energía, desprendiendo átomos. El PVD se utiliza ampliamente para crear recubrimientos duros, resistentes al desgaste y decorativos.

Deposición Química de Vapor (CVD)

El CVD adopta un enfoque diferente al usar la química.

En este proceso, se introduce un gas precursor que contiene el metal deseado en la cámara de vacío. El gas se descompone en la superficie caliente del sustrato, provocando una reacción química que deposita la película metálica y deja subproductos volátiles, que se extraen mediante bombeo.

Comprendiendo las principales compensaciones

La deposición al vacío es una tecnología potente pero exigente. Sus beneficios conllevan importantes consideraciones técnicas y financieras que dictan sus casos de uso.

Altos costos de equipo y operación

Crear y mantener un entorno de alto vacío requiere equipos sofisticados y costosos, incluidas cámaras especializadas y bombas potentes. Esto hace que la inversión inicial y los costos operativos sean significativos.

Limitaciones de línea de visión

Muchos procesos PVD, particularmente la evaporación y la pulverización catódica, son "de línea de visión". Esto significa que solo pueden recubrir superficies que son directamente visibles desde la fuente de metal. Recubrir formas complejas y tridimensionales puede ser un desafío y puede requerir girar la pieza durante el proceso.

Compatibilidad de sustrato y material

La elección del método de deposición a menudo depende de la tolerancia al calor del sustrato. Algunos procesos requieren altas temperaturas que pueden dañar materiales sensibles como los plásticos, mientras que otros pueden operar a temperatura ambiente o cerca de ella.

Tomar la decisión correcta para su objetivo

La mejor estrategia de deposición depende enteramente del resultado deseado para el producto final.

- Si su enfoque principal es la durabilidad y la resistencia al desgaste: Los procesos PVD como la pulverización catódica son ideales para crear recubrimientos duros y densos en herramientas, implantes médicos y piezas automotrices.

- Si su enfoque principal son las capas ópticas o electrónicas de alta pureza: La evaporación PVD es excelente para crear espejos altamente reflectantes o las capas conductoras que se encuentran en la microelectrónica y las células solares.

- Si su enfoque principal es una cobertura uniforme en formas complejas: El CVD suele ser superior para recubrir superficies intrincadas de forma conforme, un requisito clave en la fabricación de semiconductores.

En última instancia, la deposición al vacío proporciona un nivel de control sin precedentes para la ingeniería de superficies con propiedades específicas y mejoradas.

Tabla resumen:

| Aspecto | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Proceso | Medios físicos (evaporación, pulverización catódica) | Reacción química a partir de gas precursor |

| Mejor para | Durabilidad, resistencia al desgaste, electrónica | Cobertura uniforme en formas complejas |

| Aplicaciones típicas | Herramientas, implantes médicos, espejos | Fabricación de semiconductores |

¿Necesita una solución de recubrimiento de alto rendimiento para su proyecto? KINTEK se especializa en equipos de laboratorio y consumibles para procesos de deposición al vacío, ayudándole a lograr películas metálicas precisas, duraderas y puras. Ya sea que esté en I+D o en producción, nuestra experiencia garantiza que seleccione el método adecuado para su aplicación específica. Contacte a nuestros expertos hoy para discutir sus desafíos de recubrimiento y explorar cómo nuestras soluciones pueden mejorar el rendimiento y la confiabilidad de su producto.

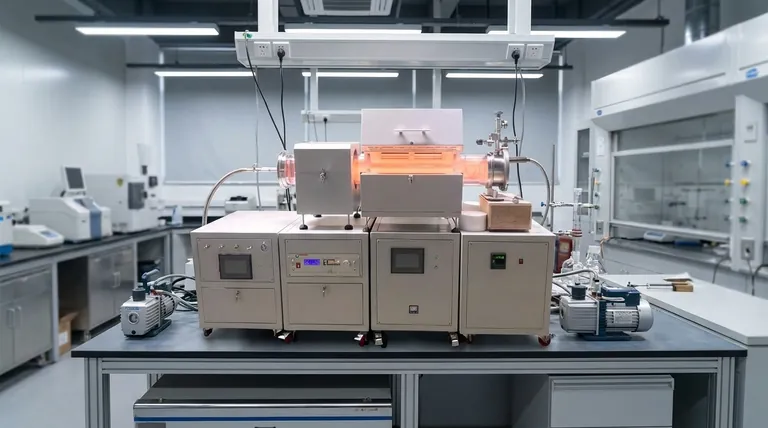

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo funciona la evaporación por haz de electrones? Consiga películas delgadas de ultra-pureza y alto rendimiento

- ¿Cómo se realiza la deposición física de vapor mediante un evaporador de haz de electrones? Una guía para películas delgadas de alta pureza

- ¿Cuáles son los diferentes tipos de evaporadores en ingeniería alimentaria? Elija el sistema adecuado para su producto

- ¿Qué es el recubrimiento por evaporación? Una guía para la deposición de películas delgadas de alta pureza

- ¿Qué es el método de recubrimiento por evaporación al vacío? Una guía para el recubrimiento de película delgada simple y rentable

- ¿Qué es la deposición física de vapor? Una guía de los métodos y aplicaciones de recubrimiento PVD

- ¿Cuáles son las ventajas de la deposición física de vapor por haz de electrones? Lograr películas delgadas de alta pureza y alta velocidad

- ¿Cuáles son las ventajas de la evaporación por haz de electrones? Logre películas delgadas de alta pureza y alta velocidad