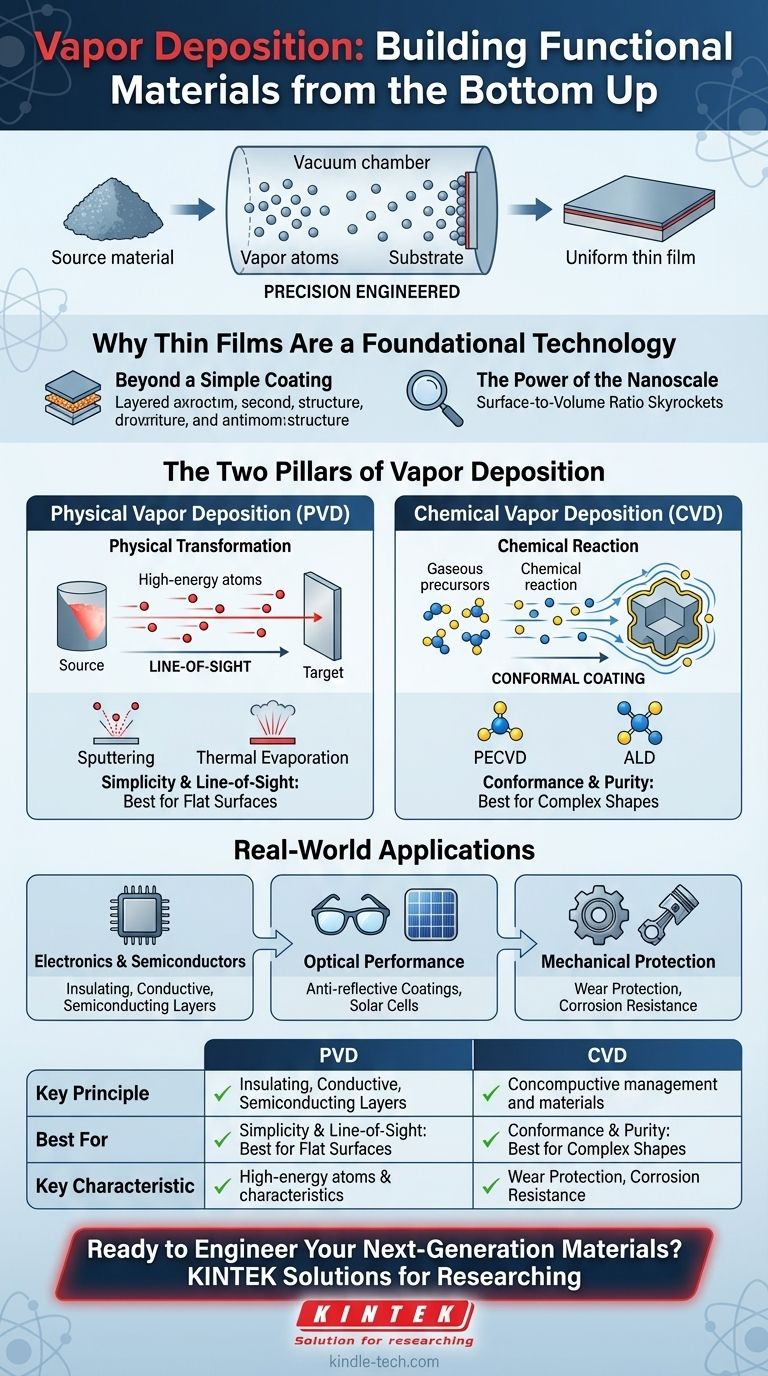

La deposición de vapor no es un proceso único, sino una familia de técnicas de fabricación avanzadas utilizadas para aplicar capas extremadamente delgadas de material sobre una superficie, a menudo átomo por átomo. Estos métodos implican convertir un material fuente a un estado gaseoso (un vapor) y luego permitir que se condense o reaccione sobre un objeto objetivo, conocido como sustrato, para formar una película sólida. Este control preciso sobre el espesor y la composición es fundamental para la tecnología moderna.

En esencia, la deposición de vapor consiste en construir materiales funcionales de abajo hacia arriba. Al depositar materiales en forma de vapor de espesor atómico, podemos diseñar propiedades ópticas, eléctricas y mecánicas únicas que son imposibles de lograr en sus contrapartes sólidas a granel.

Por qué las películas delgadas son una tecnología fundamental

Para comprender la importancia de la deposición de vapor, primero debe entender por qué una película delgada se comporta de manera tan diferente a un bloque sólido del mismo material.

Más allá de un simple recubrimiento

Una película delgada no es simplemente una capa de pintura. Es una capa diseñada donde las propiedades del material, como su conductividad, reflectividad o dureza, se alteran fundamentalmente.

El poder de la nanoescala

Cuando los materiales se reducen a capas de escala atómica o molecular, su relación superficie-volumen se dispara. Este cambio significa que los efectos de superficie, en lugar de las propiedades a granel, dominan el comportamiento del material, lo que lleva a las características únicas requeridas para cosas como dispositivos semiconductores y células solares.

Los dos pilares de la deposición de vapor

Los métodos de deposición de vapor se clasifican ampliamente en dos categorías principales según cómo se genera y deposita el vapor. Comprender esta distinción es clave para entender el campo.

Deposición física de vapor (PVD)

En PVD, el material fuente se transforma físicamente en un vapor. Esto se hace típicamente a través de procesos de alta energía en una cámara de vacío, sin reacciones químicas involucradas en la deposición misma.

Piense en ello como una forma de chorro de arena molecular. Los átomos se desprenden de un objetivo sólido y viajan en línea recta para recubrir todo lo que se encuentra en su camino. Las técnicas comunes de PVD incluyen la pulverización catódica y la evaporación térmica.

Deposición química de vapor (CVD)

En CVD, la película se forma a partir de una reacción química en la superficie del sustrato. Se introducen precursores químicos gaseosos en una cámara de reacción, donde se descomponen y reaccionan sobre el sustrato calentado para formar la película delgada deseada.

Esto es más como una condensación controlada con precisión. Los precursores químicos rodean el objeto por todos lados, lo que permite un recubrimiento altamente uniforme. Ejemplos clave incluyen la CVD asistida por plasma (PECVD) y la deposición de capa atómica (ALD).

Comprendiendo las compensaciones

La elección entre PVD y CVD no es arbitraria; está impulsada por los requisitos específicos del producto final. Cada método tiene ventajas y limitaciones inherentes.

PVD: Simplicidad y línea de visión

Debido a que los átomos vaporizados en PVD viajan en línea recta, es un proceso de línea de visión. Esto lo hace excelente para recubrir superficies planas con alta pureza, pero menos efectivo para cubrir formas tridimensionales complejas con socavados o superficies ocultas.

CVD: Conformidad y pureza

CVD sobresale en la creación de recubrimientos altamente conformes que pueden cubrir uniformemente geometrías intrincadas. Dado que la deposición ocurre a través de una reacción química superficial, los gases precursores pueden alcanzar todas las partes del sustrato. Este proceso puede producir películas extremadamente puras y densas.

Aplicaciones en el mundo real en todas las industrias

La deposición de vapor es un proceso oculto pero esencial detrás de innumerables productos modernos. Sus aplicaciones se definen por las propiedades específicas que se incorporan a la película delgada.

Para electrónica y semiconductores

Las películas delgadas son los bloques de construcción de todos los circuitos integrados. La deposición de vapor se utiliza para depositar las capas aislantes, conductoras y semiconductoras que forman transistores y conectores en una oblea de silicio.

Para rendimiento óptico

Casi todas las lentes de alto rendimiento, desde gafas hasta instrumentos científicos, utilizan películas delgadas. Estas capas se aplican para crear recubrimientos antirreflectantes, espejos de alta reflectividad y filtros que manipulan la luz. Esta tecnología también es fundamental para la fabricación de células solares.

Para protección mecánica

Las películas depositadas por vapor pueden crear superficies que son mucho más duraderas que el material subyacente. Estas películas proporcionan protección contra el desgaste en herramientas de máquina y piezas de motor, crean barreras térmicas en la industria aeroespacial y ofrecen resistencia a la corrosión para componentes sensibles.

Tomando la decisión correcta para su objetivo

El método de deposición correcto depende completamente del material, la forma del sustrato y el objetivo funcional del producto final.

- Si su enfoque principal es crear circuitos integrados o dispositivos semiconductores: Dependerá tanto de PVD como de CVD para depositar las diversas capas conductoras, aislantes y semiconductoras con extrema precisión.

- Si su enfoque principal es mejorar las propiedades ópticas: PVD es a menudo el estándar para crear recubrimientos de lentes antirreflectantes, mientras que CVD y sus variantes son cruciales para la fabricación de guías de onda ópticas de alta pureza.

- Si su enfoque principal es mejorar la durabilidad y la resistencia a la corrosión: PVD es excelente para aplicar recubrimientos duros y resistentes al desgaste a las herramientas, mientras que CVD puede crear capas protectoras altamente conformes para componentes industriales complejos.

En última instancia, comprender la deposición de vapor es clave para desbloquear las propiedades de los materiales que definen la tecnología moderna.

Tabla resumen:

| Método | Principio clave | Mejor para | Característica clave |

|---|---|---|---|

| Deposición física de vapor (PVD) | Transformación física de un sólido en un vapor. | Superficies planas, recubrimientos de alta pureza, protección contra el desgaste. | Proceso de línea de visión. |

| Deposición química de vapor (CVD) | Reacción química de gases sobre un sustrato calentado. | Formas 3D complejas, recubrimientos altamente uniformes y conformes. | Excelente cobertura de escalones. |

¿Listo para diseñar sus materiales de próxima generación?

Ya sea que esté desarrollando semiconductores avanzados, recubrimientos ópticos o componentes resistentes al desgaste, el equipo de deposición adecuado es fundamental para su éxito. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición de vapor.

Proporcionamos las herramientas y la experiencia para ayudarle a:

- Lograr películas delgadas precisas y uniformes para I+D y producción.

- Seleccionar el sistema PVD o CVD óptimo para su aplicación específica.

- Mejorar el rendimiento y la durabilidad de sus productos.

Permítanos discutir cómo nuestras soluciones pueden acelerar su innovación. ¡Contacte a nuestros expertos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado