En su esencia, la deposición de vapor es una familia de procesos utilizados para aplicar una capa ultrafina de material —a menudo de solo unas pocas capas de átomos o moléculas de espesor— sobre una superficie. Esto se logra convirtiendo un material de recubrimiento sólido o líquido en un gas o vapor dentro de una cámara de vacío, permitiendo que viaje y luego se solidifique sobre un objeto objetivo, conocido como sustrato.

La deposición de vapor no es una técnica única, sino un principio fundamental: convertir un material en vapor para que pueda ser reensamblado con precisión como una película delgada sólida en una nueva superficie. La diferencia crucial radica en cómo ocurre ese reensamblaje, ya sea a través de un proceso físico (condensación) o químico (reacción).

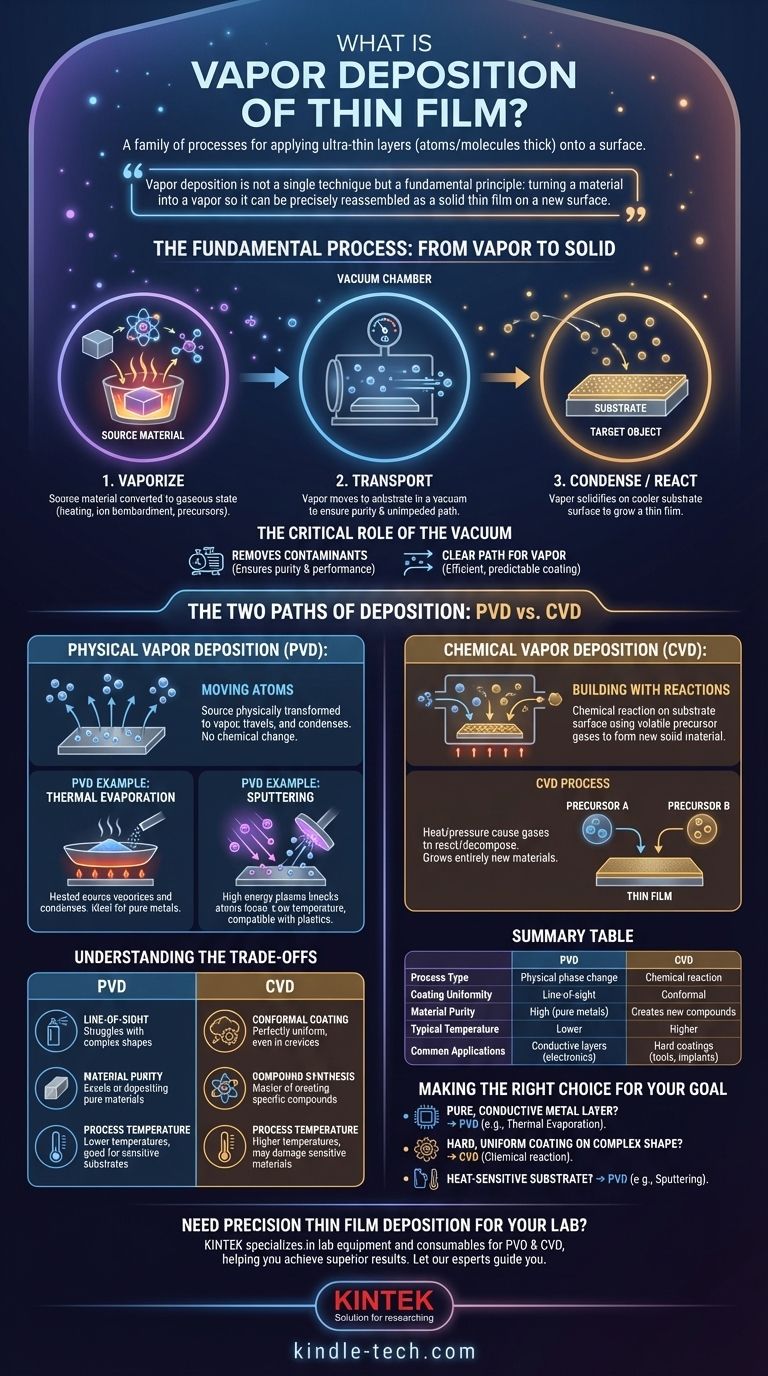

El proceso fundamental: del vapor al sólido

La deposición de vapor puede sonar compleja, pero el principio subyacente sigue una secuencia lógica de tres pasos. Es un método altamente controlado para construir materiales desde cero.

Los tres pasos principales

Todo el proceso depende de tres fases distintas. Primero, un material fuente se convierte en estado gaseoso, creando un vapor. Esto se hace mediante calentamiento, bombardeo con iones o introduciendo gases precursores reactivos.

Segundo, este vapor es transportado desde la fuente al sustrato. Esto casi siempre ocurre dentro de un vacío para asegurar la pureza y evitar que los átomos de vapor colisionen con las moléculas de aire.

Tercero, el vapor se condensa o reacciona en la superficie más fría del sustrato, creciendo hasta formar una película delgada sólida y uniforme. Piense en ello como el vapor de una ducha caliente que se condensa en una capa de agua en un espejo frío, pero a una escala atómica altamente diseñada.

El papel crítico del vacío

Un ambiente de vacío es innegociable para una deposición de vapor de alta calidad. Cumple dos funciones principales.

Primero, elimina el aire y otros contaminantes que de otro modo podrían quedar atrapados en la película delgada, comprometiendo su pureza y rendimiento.

Segundo, crea un camino claro y sin obstáculos para que los átomos vaporizados viajen desde su fuente hasta el sustrato, asegurando un proceso de recubrimiento eficiente y predecible.

Los dos caminos de deposición: PVD vs. CVD

Aunque el objetivo es el mismo, existen dos categorías principales de deposición de vapor, que se distinguen por cómo el vapor se convierte en una película sólida: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD).

Deposición Física de Vapor (PVD): Movimiento de átomos

En PVD, el material fuente se transforma físicamente en un vapor, viaja al sustrato y se condensa de nuevo en un sólido. No se produce ningún cambio químico en el material en sí. Es puramente un cambio de fase de sólido a gas y de nuevo a sólido.

Ejemplo de PVD: Evaporación térmica

Uno de los métodos PVD más sencillos es la evaporación térmica. El material fuente se calienta en un vacío —a menudo mediante un elemento de tungsteno— hasta que se vaporiza. Este vapor luego viaja y se condensa en el sustrato más frío, formando la película. Esto es ideal para depositar materiales puros como metales para capas conductoras en celdas solares o pantallas OLED.

Ejemplo de PVD: Pulverización catódica (Sputtering)

La pulverización catódica es un enfoque físico diferente. En lugar de calor, utiliza energía cinética. Dentro del vacío, un plasma de alta energía (típicamente un gas inerte como el argón) se dirige al material fuente, o "blanco". Los iones del plasma actúan como un chorro de arena subatómico, desprendiendo átomos del blanco, que luego vuelan y se depositan en el sustrato.

Deposición Química de Vapor (CVD): Construcción con reacciones

A diferencia de PVD, la Deposición Química de Vapor implica una reacción química directamente en la superficie del sustrato. En este proceso, uno o más gases precursores volátiles se introducen en una cámara de reacción que contiene el sustrato.

Las condiciones de calor y presión en la cámara hacen que estos gases reaccionen entre sí o se descompongan en el sustrato, formando un material sólido completamente nuevo como película delgada. La película es literalmente "crecida" a través de una síntesis química.

Entendiendo las compensaciones

La elección entre PVD y CVD depende completamente del material, la forma del objeto a recubrir y las propiedades deseadas de la película final.

Recubrimiento conforme vs. Línea de visión

PVD es en gran medida un proceso de línea de visión. Los átomos vaporizados viajan en línea recta, lo que significa que recubren muy bien las superficies que miran directamente a la fuente, pero tienen dificultades para cubrir formas tridimensionales complejas de manera uniforme.

CVD, sin embargo, se basa en un gas que puede fluir alrededor de un objeto. Esto le permite crear recubrimientos altamente conformes que son perfectamente uniformes, incluso dentro de grietas y en geometrías complejas.

Pureza del material vs. Síntesis de compuestos

PVD sobresale en la deposición de materiales muy puros. Dado que solo se evapora y se vuelve a condensar el material fuente (por ejemplo, aluminio puro), la película final mantiene esa pureza.

CVD es el maestro de la síntesis de compuestos. Se utiliza para crear compuestos específicos y duraderos como el nitruro de titanio (para recubrimientos de herramientas) o el dióxido de silicio (para electrónica), que serían difíciles o imposibles de depositar con PVD.

Temperatura del proceso

La temperatura del proceso es otro diferenciador clave. Muchos procesos CVD requieren temperaturas muy altas para impulsar las reacciones químicas necesarias, lo que puede limitar los tipos de sustratos que se pueden recubrir sin dañarse.

Mientras que algunos métodos PVD usan calor, otros como la pulverización catódica se pueden realizar a temperaturas mucho más bajas, lo que los hace compatibles con materiales más sensibles, incluidos los plásticos.

Tomando la decisión correcta para su objetivo

Para seleccionar el enfoque correcto, primero debe definir su objetivo.

- Si su enfoque principal es depositar una capa metálica pura y conductora (por ejemplo, para electrónica): Los métodos de Deposición Física de Vapor (PVD) como la evaporación térmica suelen ser los más directos y efectivos.

- Si su enfoque principal es crear un recubrimiento duro, protector y uniforme en una forma compleja (por ejemplo, una herramienta o un implante médico): La Deposición Química de Vapor (CVD) es probablemente la opción superior debido a su proceso de reacción química y cobertura conforme.

- Si su proyecto involucra un sustrato sensible al calor que no puede soportar altas temperaturas: Un método PVD de baja temperatura como la pulverización catódica a menudo proporciona una ventaja significativa sobre el CVD tradicional.

Comprender estos principios fundamentales le permite diseñar materiales con precisión, construyendo las superficies funcionales que impulsan la tecnología moderna.

Tabla resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de proceso | Cambio de fase físico (evaporación/pulverización catódica) | Reacción química en la superficie del sustrato |

| Uniformidad del recubrimiento | Línea de visión (menos uniforme en formas complejas) | Conforme (excelente para formas 3D) |

| Pureza del material | Alta (metales puros) | Crea nuevos compuestos (p. ej., nitruro de titanio) |

| Temperatura típica | Más baja (adecuada para sustratos sensibles al calor) | Más alta (puede dañar materiales sensibles) |

| Aplicaciones comunes | Capas conductoras en electrónica, celdas solares | Recubrimientos duros para herramientas, implantes médicos |

¿Necesita deposición de película delgada de precisión para su laboratorio?

Ya sea que esté desarrollando electrónica avanzada, recubrimientos duraderos para herramientas o superficies para dispositivos médicos, elegir el método de deposición de vapor correcto es fundamental. KINTEK se especializa en equipos de laboratorio y consumibles para procesos PVD y CVD, ayudándole a lograr resultados superiores en películas delgadas con precisión y fiabilidad.

Deje que nuestros expertos le guíen hacia la solución óptima para su aplicación específica.

¡Contáctenos hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado