En su esencia, un horno de inducción se construye a partir de tres tipos principales de materiales: refractarios resistentes al calor para contener el metal fundido, cobre de alta conductividad para la bobina de inducción y una carcasa estructural de acero o aluminio para mantener todo unido. Estos materiales se seleccionan cuidadosamente para gestionar simultáneamente temperaturas extremas, potentes campos magnéticos e inmensas corrientes eléctricas.

La composición material de un horno de inducción no es arbitraria; representa una solución de ingeniería precisa. El material de cada componente se elige por sus propiedades específicas, ya sea para resistir el calor, conducir la electricidad o proporcionar soporte estructural, para fundir metal de forma segura y eficiente utilizando la inducción electromagnética.

La Anatomía de un Horno: Un Desglose de Materiales

Un horno de inducción es un sistema de componentes especializados, cada uno fabricado con materiales perfectamente adecuados para su función. Comprender estas partes revela por qué el horno es tan efectivo.

La Contención Central: Revestimiento Refractario y Crisol

El revestimiento refractario es la primera línea de defensa del horno, un material no metálico diseñado para soportar temperaturas extremas sin fundirse ni reaccionar con la carga. Contiene directamente el metal fundido.

Este revestimiento, a menudo formando un crisol, suele estar hecho de materiales cerámicos. La elección específica depende del tipo de metal que se funde (ácido vs. básico). Los materiales refractarios comunes incluyen sílice, alúmina y magnesia. Para algunas aplicaciones, también se utilizan crisoles de grafito.

El Motor: La Bobina de Inducción

El corazón del horno es la bobina de inducción. Este componente genera el potente campo magnético alterno que induce calor en la carga metálica.

Para realizar esta tarea de manera eficiente, la bobina debe ser un excelente conductor eléctrico. Casi siempre está hecha de tubos de cobre huecos. El diseño hueco es crítico, ya que permite que el agua de enfriamiento circule continuamente a través de la bobina, evitando que se sobrecaliente y se funda bajo la inmensa carga eléctrica.

La Estructura de Soporte: Carcasa y Marco

El conjunto de la bobina y el refractario se alojan dentro de un cuerpo exterior robusto. Un marco de acero de alta resistencia proporciona el soporte estructural principal para el conjunto de la bobina.

Toda esta estructura está encerrada en una carcasa exterior, que puede ser de acero o aluminio. La elección entre estos dos metales es una decisión de diseño clave con implicaciones significativas en el rendimiento.

Los Sistemas de Energía y Control

El horno depende de un conjunto de sistemas auxiliares. La fuente de alimentación utiliza transformadores e inversores que contienen bobinados de cobre y semiconductores a base de silicio. Un sistema de enfriamiento utiliza bombas y mangueras para circular agua, y el equipo de extracción de humos suele fabricarse con conductos de acero.

Comprendiendo las Ventajas y Desventajas: Carcasa de Acero vs. Carcasa de Aluminio

La elección del material de la carcasa no es solo estética; impacta directamente en la eficiencia, durabilidad y costo del horno.

Carcasa de Acero: Durabilidad y Blindaje Magnético

Una carcasa de acero proporciona la máxima resistencia mecánica y rigidez, lo que la hace adecuada para hornos muy grandes y entornos industriales hostiles.

Sin embargo, debido a que el acero es un material magnético, se calentaría por el propio campo magnético del horno. Para evitar esto, los hornos con carcasa de acero deben incluir un yugo magnético (hecho de acero al silicio laminado) entre la bobina y la carcasa. Este yugo redirige el campo magnético, mejorando la eficiencia eléctrica y protegiendo la carcasa.

Carcasa de Aluminio: Simplicidad y Rentabilidad

Una carcasa de aluminio no es magnética, por lo que no interactúa ni se calienta con el campo magnético. Esto elimina la necesidad de un yugo magnético complejo y costoso, lo que resulta en una construcción de horno más simple, ligera y, a menudo, menos costosa.

Aunque no es tan mecánicamente robusta como el acero, las carcasas de aluminio son perfectamente adecuadas para muchas aplicaciones de hornos pequeños a medianos y ofrecen una ventaja significativa en la relación costo-rendimiento.

Tomando la Decisión Correcta para su Objetivo

Los materiales utilizados en un horno están directamente relacionados con su aplicación prevista. Comprender su objetivo principal ayuda a aclarar qué características de diseño son más importantes.

- Si su enfoque principal es la máxima durabilidad y producción a gran escala: Un horno con carcasa de acero suele ser la opción superior por su rigidez estructural y resistencia a largo plazo en entornos exigentes.

- Si su enfoque principal es la rentabilidad y la simplicidad operativa: Un horno con carcasa de aluminio ofrece un excelente rendimiento para muchas aplicaciones sin la complejidad y el costo adicionales de un yugo magnético.

- Si está fundiendo metales específicos o reactivos: Su decisión material más crítica será el tipo de revestimiento refractario, ya que su compatibilidad química con la carga fundida es esencial para la pureza y la seguridad.

Al comprender cómo cada material contribuye a la función del horno, puede tomar decisiones más informadas sobre la selección, operación y mantenimiento del equipo.

Tabla Resumen:

| Componente | Material(es) Principal(es) | Función Clave |

|---|---|---|

| Revestimiento Refractario / Crisol | Sílice, Alúmina, Magnesia, Grafito | Contiene metal fundido; soporta calor extremo |

| Bobina de Inducción | Tubos de Cobre Huecos | Genera campo magnético; conduce electricidad |

| Carcasa Estructural | Acero o Aluminio | Proporciona soporte estructural y alojamiento |

| Yugo Magnético (Carcasa de Acero) | Acero al Silicio Laminado | Protege la carcasa; mejora la eficiencia |

¿Listo para seleccionar el horno de inducción adecuado para las necesidades específicas de su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción construidos con los materiales óptimos para sus aplicaciones, ya sea que requiera la durabilidad de una carcasa de acero o la rentabilidad de un diseño de aluminio. Nuestros expertos lo ayudarán a elegir el horno perfecto para garantizar un control preciso de la temperatura, seguridad operativa y un rendimiento duradero.

¡Contacte a nuestro equipo hoy para discutir sus requisitos y obtener una cotización personalizada!

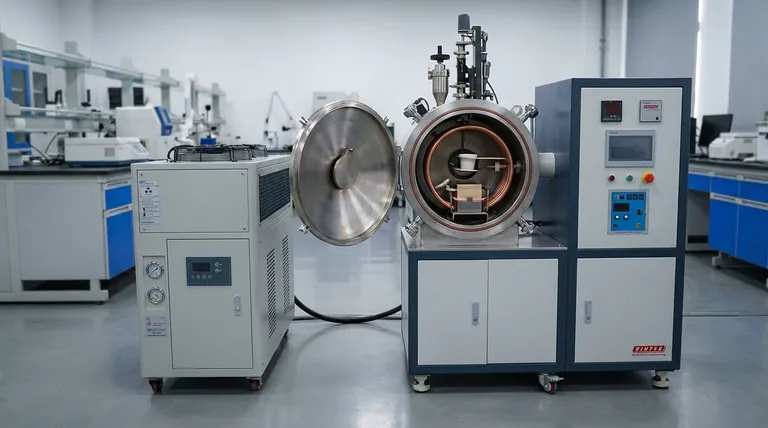

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión