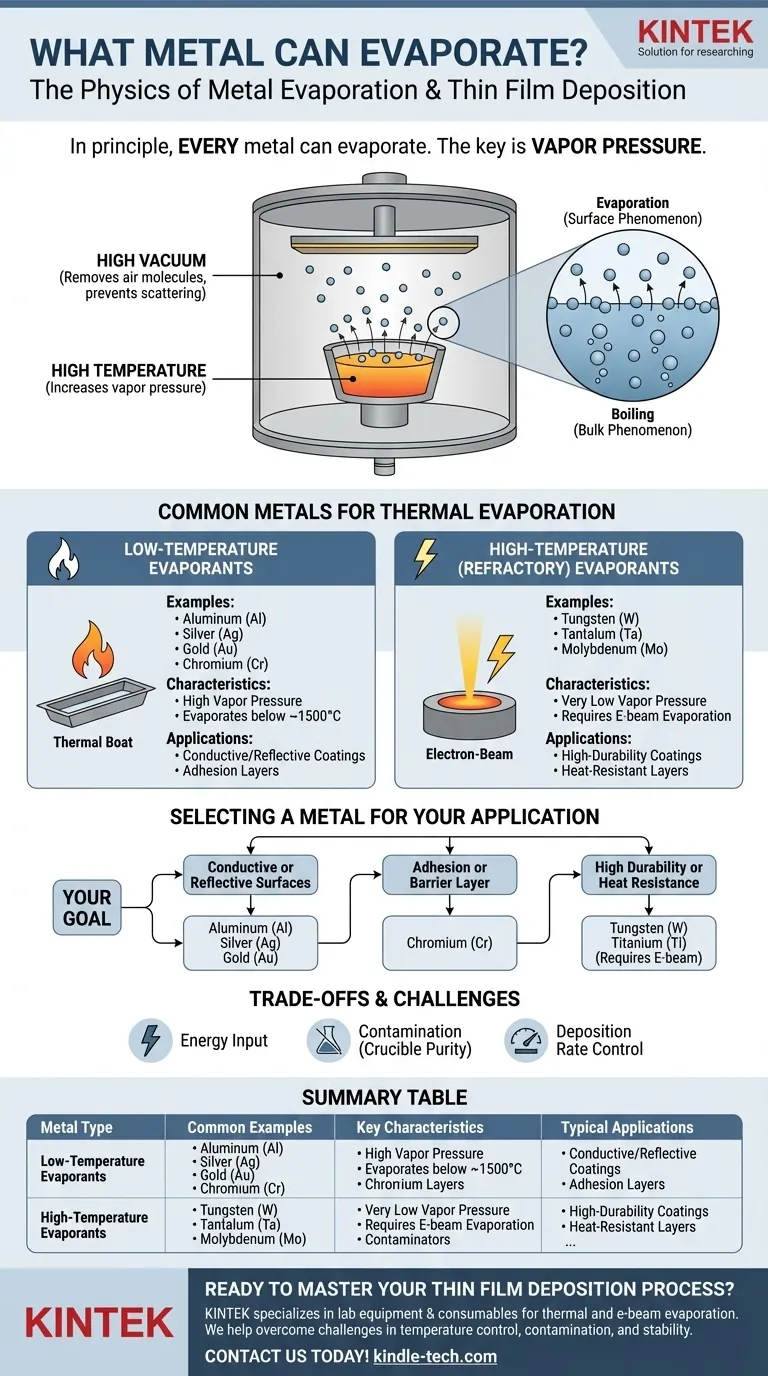

En principio, todo metal puede evaporarse. La evaporación es un proceso físico que ocurre cuando un elemento o compuesto pasa de una fase líquida o sólida a una fase gaseosa. Para los metales, este proceso se rige por la temperatura y la presión, con ejemplos comunes en aplicaciones técnicas que incluyen la evaporación térmica de oro (Au), cromo (Cr) y germanio (Ge) para crear películas delgadas.

La cuestión central no es si un metal puede evaporarse, sino con qué facilidad lo hace. Esto está determinado por la presión de vapor intrínseca del metal, una medida de su tendencia a convertirse en gas a una temperatura dada. Los metales con mayor presión de vapor son mucho más fáciles de evaporar.

La física de la evaporación de metales

Para entender qué metales son prácticos para la evaporación, primero debe comprender los principios que controlan el proceso. Es un equilibrio entre las propiedades del material y el entorno que usted crea.

¿Qué es la presión de vapor?

La presión de vapor es la presión ejercida por un vapor en equilibrio con su fase sólida o líquida. Cada material tiene una presión de vapor, y esta aumenta significativamente con la temperatura.

Un metal con alta presión de vapor se evaporará a una velocidad mucho mayor a una temperatura dada que un metal con baja presión de vapor. Esta es la propiedad más importante que determina su idoneidad para la evaporación.

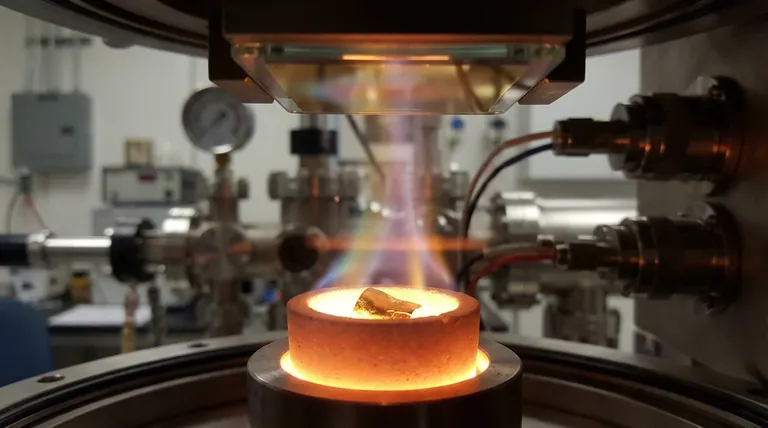

El papel de la temperatura y el vacío

Para lograr una tasa de evaporación útil para la mayoría de los metales, se necesitan temperaturas muy altas, a menudo cientos o miles de grados Celsius.

Este proceso casi siempre se realiza en una cámara de alto vacío. El vacío elimina las moléculas de aire, que de otro modo chocarían con los átomos de metal en evaporación, dispersándolos e impidiendo que lleguen a su sustrato objetivo.

Evaporación vs. Ebullición

La evaporación es un fenómeno superficial donde los átomos individuales ganan suficiente energía para escapar. La ebullición es un fenómeno masivo donde la presión de vapor iguala la presión atmosférica circundante, formando burbujas dentro del material.

En la deposición al vacío, el objetivo es lograr una tasa controlada de evaporación, no hervir violentamente el material fuente.

Metales comunes utilizados en la evaporación térmica

Los metales a menudo se clasifican por las temperaturas requeridas para evaporarlos eficazmente en vacío.

Evaporantes de baja temperatura

Estos metales tienen presiones de vapor relativamente altas, lo que les permite evaporarse a temperaturas manejables (típicamente por debajo de 1500 °C). Son ampliamente utilizados para crear recubrimientos.

Ejemplos comunes incluyen Aluminio (Al), Plata (Ag), Oro (Au) y Cromo (Cr). Su facilidad de uso los convierte en elementos básicos en electrónica y óptica.

Evaporantes de alta temperatura (refractarios)

Los metales refractarios tienen presiones de vapor extremadamente bajas y puntos de fusión muy altos, lo que los hace difíciles de evaporar con métodos térmicos simples.

Metales como el Tungsteno (W), el Tantalio (Ta) y el Molibdeno (Mo) requieren técnicas especializadas, como la evaporación por haz de electrones, que pueden alcanzar las temperaturas localizadas mucho más altas necesarias.

Comprendiendo las compensaciones

Simplemente elegir un metal no es suficiente; debe comprender los desafíos prácticos y las limitaciones del proceso de evaporación.

El desafío de los metales refractarios

Evaporar un metal como el tungsteno requiere una inmensa entrada de energía. El equipo es más complejo y costoso, ya que debe ser capaz de generar y soportar temperaturas extremas sin contaminar el proceso.

Pureza de la fuente y contaminación

El material del crisol o "barco" que contiene el metal también puede ser una fuente de contaminación. A altas temperaturas, el propio material del barco puede evaporarse o reaccionar con el metal fundido, introduciendo impurezas en su película delgada final.

Tasa de deposición y control

La tasa de evaporación de un metal puede cambiar drásticamente con pequeñas fluctuaciones de temperatura. Mantener un proceso de deposición estable y repetible requiere un control de temperatura altamente preciso, lo que es más fácil para materiales de baja temperatura que para metales refractarios.

Selección de un metal para su aplicación

Su elección de metal debe estar impulsada enteramente por el objetivo de la película delgada que está creando.

- Si su enfoque principal es crear superficies conductoras o reflectantes: Metales como el Aluminio (Al), la Plata (Ag) y el Oro (Au) son excelentes opciones debido a su alta conductividad/reflectividad y evaporación relativamente fácil.

- Si su enfoque principal es una capa de adhesión o barrera: El Cromo (Cr) es una opción estándar, ya que se adhiere bien a muchos sustratos como el vidrio, lo que lo convierte en una excelente capa intermedia para deposiciones posteriores.

- Si su enfoque principal requiere alta durabilidad o resistencia al calor: Necesitará usar un metal refractario como el Tungsteno (W) o el Titanio (Ti), pero prepárese para un proceso de evaporación por haz de electrones más complejo y energéticamente intensivo.

En última instancia, comprender la presión de vapor de un metal es clave para dominar su evaporación en cualquier aplicación técnica.

Tabla resumen:

| Tipo de metal | Ejemplos comunes | Características clave | Aplicaciones típicas |

|---|---|---|---|

| Evaporantes de baja temperatura | Aluminio (Al), Oro (Au), Plata (Ag), Cromo (Cr) | Alta presión de vapor, se evapora por debajo de ~1500°C | Recubrimientos conductores, superficies reflectantes, capas de adhesión |

| Evaporantes de alta temperatura (refractarios) | Tungsteno (W), Tantalio (Ta), Molibdeno (Mo) | Muy baja presión de vapor, requiere evaporación por haz de electrones | Recubrimientos de alta durabilidad, capas resistentes al calor |

¿Listo para dominar su proceso de deposición de películas delgadas?

Elegir el metal y la técnica de evaporación adecuados es fundamental para lograr resultados consistentes y de alta calidad. KINTEK se especializa en equipos de laboratorio y consumibles para evaporación térmica y por haz de electrones, proporcionando las herramientas precisas y el soporte experto que necesita.

Ayudamos a nuestros clientes en I+D y fabricación a superar desafíos como el control de temperatura, la contaminación y la estabilidad de la tasa de deposición. Contáctenos hoy para discutir su aplicación específica y deje que nuestros expertos lo guíen hacia la solución óptima para las necesidades de su laboratorio.

Póngase en contacto a través de nuestro Formulario de Contacto

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD