Prácticamente cualquier metal puede fundirse con calentamiento por inducción, desde metales industriales comunes como el hierro y el aluminio hasta metales preciosos como el oro y el platino. La tecnología también es capaz de fundir superaleaciones de alto rendimiento y metales refractarios que requieren temperaturas extremadamente altas. El factor determinante clave no es el tipo de metal, sino su capacidad para conducir electricidad.

La fusión por inducción no se limita a una lista específica de metales, sino que se basa en una propiedad física fundamental: la conductividad eléctrica. Si un material puede conducir electricidad, puede calentarse y fundirse por inducción, lo que hace que el proceso sea excepcionalmente versátil para sistemas de aleaciones ferrosas, no ferrosas, preciosas y altamente reactivas.

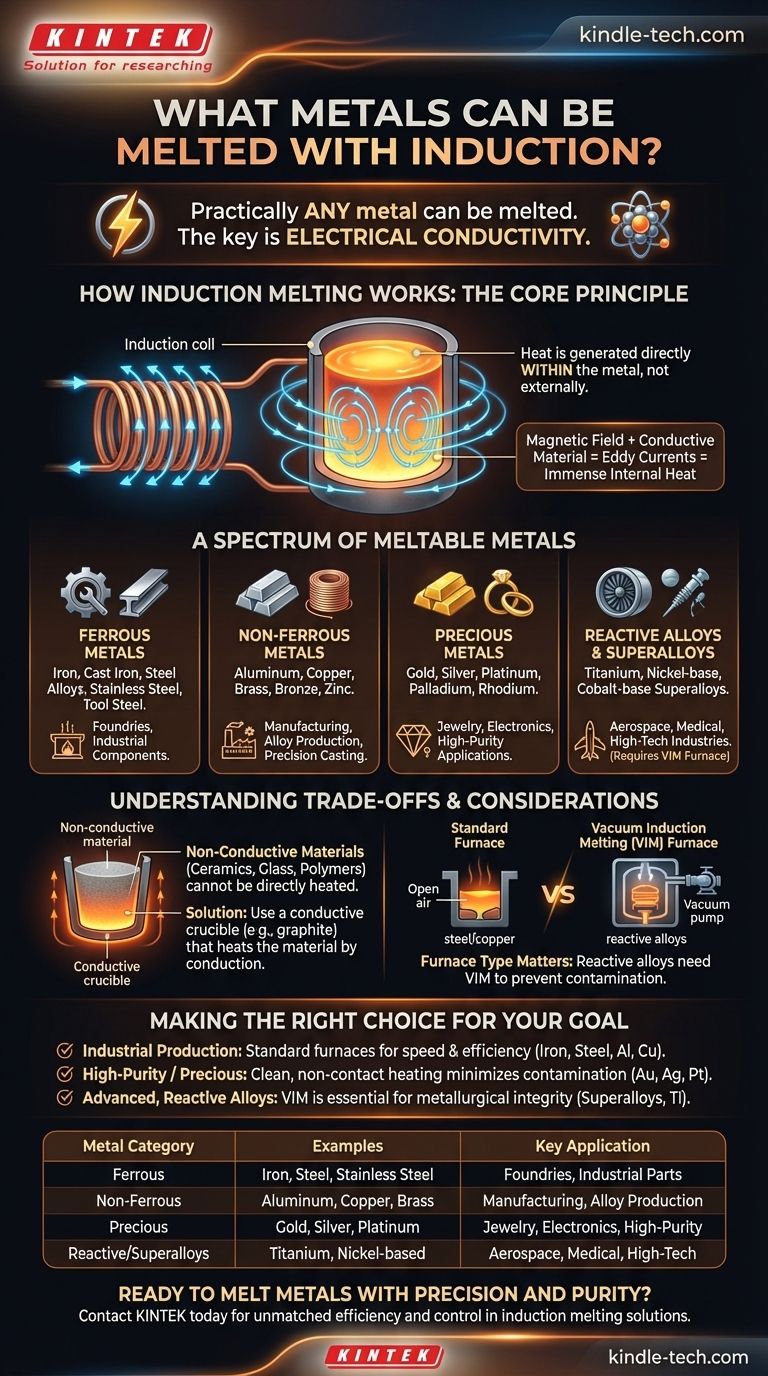

Cómo funciona la fusión por inducción: el principio fundamental

Para entender qué metales se pueden fundir, primero debemos entender cómo funciona el proceso. El calentamiento por inducción es un método sin contacto que utiliza la física fundamental para generar calor directamente dentro del propio material.

El papel de la conductividad eléctrica

Una bobina de inducción genera un campo magnético potente y rápidamente alterno. Cuando un material eléctricamente conductor, como un metal, se coloca dentro de este campo, el campo induce corrientes eléctricas dentro del metal. Estas se conocen como corrientes de Foucault.

Creación de calor desde el interior

La resistencia del metal al flujo de estas corrientes de Foucault genera un calor inmenso. Este es el mismo principio detrás del elemento calefactor de una estufa eléctrica, pero ocurre dentro del propio metal sin ninguna llama externa o elemento calefactor. Este calentamiento interno es rápido, limpio y altamente eficiente.

Un espectro de metales fundibles

Dado que el único requisito real es la conductividad eléctrica, la inducción es adecuada para una amplia gama de metales y aleaciones, a menudo categorizados por su aplicación y propiedades.

Metales ferrosos (hierro y acero)

Esta es una de las aplicaciones más comunes para los hornos de inducción. La tecnología se utiliza ampliamente para fundir hierro, hierro fundido y varias aleaciones de acero, incluyendo acero inoxidable, acero para herramientas y acero de ultra alta resistencia. Es una piedra angular de las fundiciones modernas para producir componentes de acero de alta calidad.

Metales no ferrosos

La inducción es altamente efectiva para fundir metales no ferrosos comunes. Estos incluyen metales puros y sus aleaciones como cobre, aluminio, latón (cobre-zinc) y bronce (cobre-estaño). El proceso permite un control preciso de la temperatura, lo cual es crítico para mantener la integridad de la aleación.

Metales preciosos

La naturaleza limpia y sin contacto del calentamiento por inducción lo hace ideal para materiales de alto valor donde la pureza es primordial. Se utiliza ampliamente para fundir oro, plata, platino, paladio y rodio. Debido a que el calor se genera dentro del propio metal, hay un menor riesgo de contaminación del crisol o la atmósfera.

Aleaciones de alto rendimiento y reactivas

Para aplicaciones avanzadas en las industrias aeroespacial o médica, se requieren aleaciones especiales. Para estos materiales se utiliza un horno de fusión por inducción al vacío (VIM). El vacío evita que los metales altamente reactivos se contaminen con oxígeno y nitrógeno. Esto incluye superaleaciones a base de níquel, cobalto y hierro, así como otros materiales con alta afinidad por los gases atmosféricos.

Comprendiendo las ventajas y consideraciones

Aunque increíblemente versátil, la eficacia de la fusión por inducción no es universal en todos los materiales y depende del equipo adecuado.

El requisito de conductividad

La principal limitación de la inducción es que no puede calentar directamente materiales no conductores. Materiales como cerámicas, vidrio o polímeros no responden al campo magnético. Sin embargo, pueden fundirse dentro de un crisol conductor (como el grafito), donde el crisol se calienta por inducción y luego transfiere su calor al material no conductor.

La importancia del tipo de horno

El metal específico dicta el tipo de horno de inducción requerido. Un horno estándar es perfecto para acero o cobre, pero la fusión de aleaciones reactivas como el titanio o las superaleaciones exige un horno VIM para protegerlas de la contaminación atmosférica. La potencia, frecuencia y diseño del horno deben coincidir con las propiedades del metal y el volumen que se está fundiendo.

Tamaño del horno y forma del material

La eficiencia del calentamiento por inducción está influenciada por el tamaño, la forma y la masa del material que se está calentando. El campo magnético debe poder acoplarse eficazmente con la carga. Es por eso que la inducción funciona bien para todo, desde pequeñas cantidades de polvo de oro hasta operaciones masivas de reciclaje de chatarra de acero, pero el equipo para cada uno es muy diferente.

Tomar la decisión correcta para su objetivo

El mejor enfoque depende completamente del material con el que esté trabajando y del resultado deseado.

- Si su enfoque principal es la producción industrial de metales comunes: Los hornos de inducción estándar ofrecen una velocidad y eficiencia inigualables para fundir hierro, acero, cobre y aluminio.

- Si su enfoque principal son los metales de alta pureza o preciosos: La naturaleza limpia, sin contacto y precisa del calentamiento por inducción es ideal para oro, plata y platino, ya que minimiza la contaminación y la pérdida de material.

- Si su enfoque principal son las aleaciones avanzadas y reactivas: Un horno de fusión por inducción al vacío (VIM) es esencial para prevenir la oxidación y asegurar la integridad metalúrgica de las superaleaciones y otros materiales sensibles.

En última instancia, la versatilidad de la fusión por inducción se deriva de su dependencia de una propiedad fundamental de los metales, lo que la convierte en una piedra angular de la metalurgia moderna.

Tabla resumen:

| Categoría de metal | Ejemplos | Aplicación clave |

|---|---|---|

| Metales ferrosos | Hierro, Acero, Acero Inoxidable | Fundiciones, Piezas Industriales |

| Metales no ferrosos | Aluminio, Cobre, Latón, Bronce | Fabricación, Producción de Aleaciones |

| Metales preciosos | Oro, Plata, Platino, Paladio | Joyería, Electrónica, Aplicaciones de Alta Pureza |

| Aleaciones reactivas y Superaleaciones | Titanio, Aleaciones a base de Níquel | Aeroespacial, Medicina, Industrias de Alta Tecnología |

¿Listo para fundir metales con precisión y pureza? Ya sea que trabaje con aleaciones comunes, metales preciosos o superaleaciones avanzadas, las soluciones de fusión por inducción de KINTEK ofrecen eficiencia, limpieza y control inigualables. Nuestra experiencia en equipos de laboratorio garantiza que obtenga el horno adecuado para su metal y aplicación específicos. Contáctenos hoy para discutir sus necesidades de fusión y descubra cómo KINTEK puede mejorar su laboratorio o proceso de producción.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Se puede fundir metal para reutilizarlo? Desbloquea los secretos de la fundición y el reciclaje de metales

- ¿Cuáles son las desventajas de la fusión por inducción? Limitaciones clave en metalurgia y operación

- ¿Cómo funde un horno de inducción? Desbloquee el poder de la fusión de metales limpia y eficiente

- ¿Funciona la calefacción por inducción en el aluminio? Sí, con el equipo de alta frecuencia adecuado.

- ¿Cuál es la producción de acero mediante horno de arco eléctrico (EAF)? Una guía para la fabricación moderna de acero reciclado

- ¿Cuál es otro nombre para un horno de fusión? La guía definitiva de tipos de hornos de fundición

- ¿Qué es el acero fundido al vacío? Desbloquee una pureza y un rendimiento inigualables para aplicaciones críticas

- ¿Cuál es el rango de temperatura para el calentamiento por inducción? Desde ambiente hasta más de 3000°C con una precisión inigualable