En la deposición de películas delgadas, todos los métodos se dividen en dos categorías principales: Deposición Física y Deposición Química. Los métodos físicos transfieren mecánica o térmicamente un material de una fuente a un sustrato, a menudo en vacío, mientras que los métodos químicos utilizan una reacción química en la superficie del sustrato para hacer crecer la película.

La distinción crucial no es la técnica específica, sino su principio subyacente. Los métodos físicos mueven material sólido, mientras que los métodos químicos construyen material a partir de precursores moleculares. Su elección depende completamente de si necesita la cobertura densa y de línea de visión de un proceso físico o el recubrimiento uniforme y conforme de uno químico.

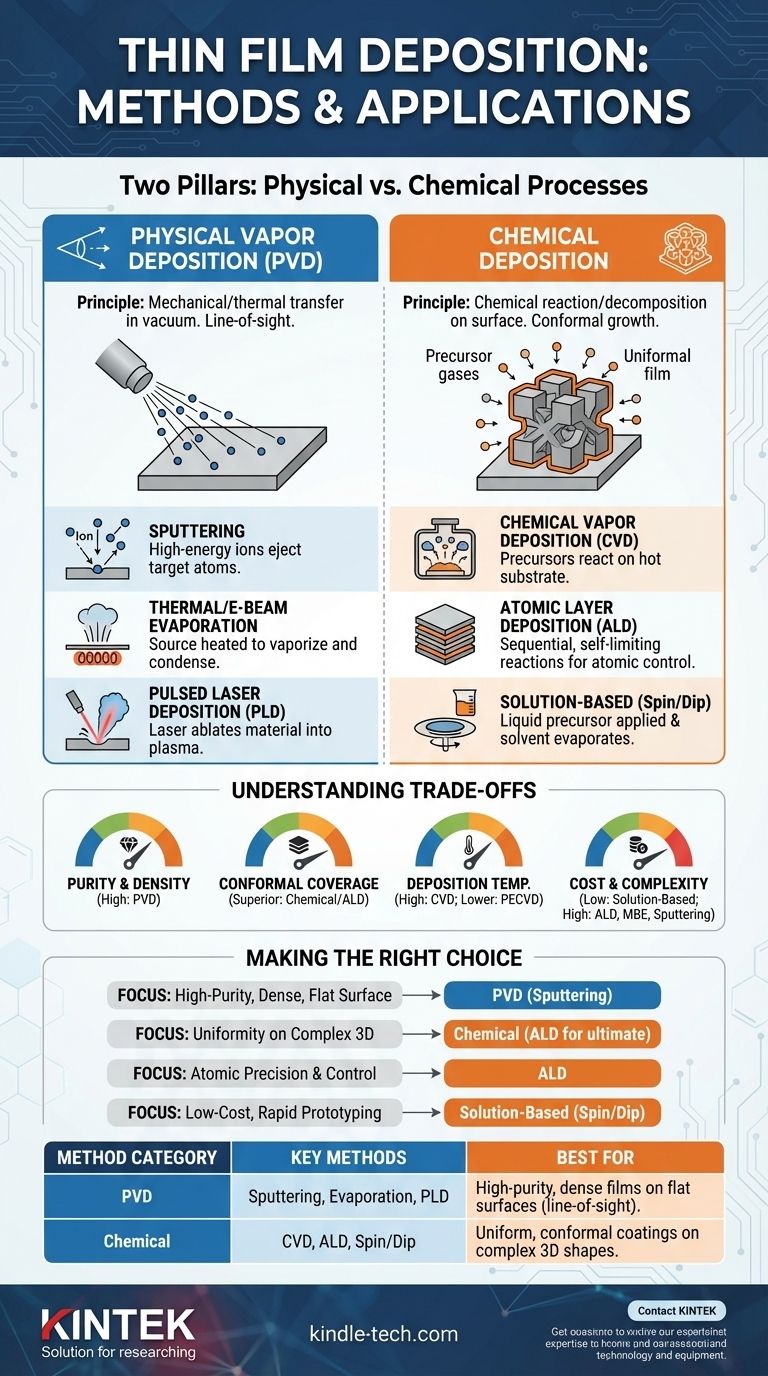

Los dos pilares de la deposición: Física vs. Química

La deposición de películas delgadas es el proceso de aplicar una capa de material, desde unos pocos nanómetros hasta muchos micrómetros de espesor, sobre un sustrato para alterar sus propiedades. Comprender la diferencia fundamental entre las dos familias principales de técnicas es el primer paso para seleccionar el proceso correcto.

El principio de la deposición física de vapor (PVD)

PVD abarca un conjunto de métodos de deposición al vacío. En todos los procesos PVD, un material fuente sólido o líquido se vaporiza en una cámara de vacío, se transporta a través de la cámara y se condensa sobre el sustrato como una película delgada.

Debido a que el material viaja en línea recta, el PVD se considera un proceso de línea de visión. Esto lo hace ideal para recubrir superficies planas, pero desafiante para recubrir formas tridimensionales complejas con socavados o áreas ocultas.

El principio de la deposición química

Los métodos de deposición química utilizan productos químicos precursores volátiles que reaccionan o se descomponen en la superficie del sustrato para producir la película deseada. La película se "cultiva" esencialmente en el componente.

Estos métodos no están limitados por la línea de visión. Siempre que el gas o líquido precursor pueda alcanzar una superficie, puede formar una película, lo que hace que los métodos químicos sean excepcionalmente buenos para producir recubrimientos altamente conformes en geometrías complejas.

Métodos clave de deposición física

Los métodos físicos son valorados por crear películas densas y de alta pureza con fuerte adhesión.

Pulverización catódica (Sputtering)

En la pulverización catódica, un blanco del material deseado es bombardeado con iones de alta energía (típicamente de un gas como el Argón) dentro de una cámara de vacío. Este bombardeo expulsa, o "pulveriza", átomos del blanco, que luego se depositan sobre el sustrato.

Evaporación térmica y por haz de electrones

Este es uno de los métodos PVD más simples. El material fuente se calienta en vacío hasta que se evapora. El vapor luego viaja a través de la cámara y se condensa en el sustrato más frío. El calentamiento se puede realizar resistivamente (como en una tostadora) o utilizando un haz de electrones de alta energía (haz E) para materiales con puntos de fusión más altos.

Deposición por láser pulsado (PLD)

En PLD, un láser pulsado de alta potencia se enfoca en un blanco dentro de una cámara de vacío. Cada pulso láser ablaciona, o vaporiza, una pequeña cantidad del material, creando una pluma de plasma que se expande hacia el sustrato y se deposita como una película delgada.

Métodos clave de deposición química

Los métodos químicos se eligen por su capacidad para recubrir formas complejas de manera uniforme y, en algunos casos, por su precisión a nivel atómico.

Deposición química de vapor (CVD)

En CVD, el sustrato se coloca en una cámara de reacción y se calienta. Se introducen gases precursores, que reaccionan o se descomponen en la superficie caliente para formar una película sólida. Los subproductos de la reacción se bombean posteriormente.

Deposición de capas atómicas (ALD)

ALD es un subtipo de CVD que permite un control excepcional del espesor. Utiliza una secuencia de reacciones químicas auto-limitantes. Los gases precursores se introducen uno a la vez, y cada pulso forma exactamente una capa atómica o molecular, lo que resulta en una uniformidad y conformidad inigualables.

Métodos basados en solución (Spin & Dip Coating)

Estos se encuentran entre los métodos más simples y rentables. Un precursor líquido (un "sol-gel" o solución química) se aplica al sustrato haciéndolo girar a alta velocidad (recubrimiento por centrifugación) o sumergiéndolo en la solución y retirándolo a una velocidad controlada (recubrimiento por inmersión). La película se forma a medida que el solvente se evapora.

Comprendiendo las compensaciones

Ningún método es universalmente superior. La elección implica equilibrar los requisitos de la película con las limitaciones del proceso.

Pureza y densidad

Los métodos PVD, realizados en alto vacío, generalmente producen películas con mayor pureza y densidad en comparación con muchos procesos químicos. El ambiente de vacío minimiza la incorporación de contaminantes en la película en crecimiento.

Cobertura conforme

Esta es la principal fortaleza de los métodos químicos. La capacidad de los gases precursores para alcanzar todas las superficies hace que ALD y CVD sean muy superiores para recubrir uniformemente piezas complejas, como las trincheras en la microelectrónica o el interior de materiales porosos. El PVD está fundamentalmente limitado por el sombreado.

Temperatura de deposición

El CVD tradicional a menudo requiere temperaturas de sustrato muy altas (cientos de grados Celsius), lo que puede dañar sustratos sensibles como plásticos o ciertos componentes electrónicos. Variantes como el CVD asistido por plasma (PECVD) utilizan plasma para permitir reacciones a temperaturas más bajas, mitigando este problema.

Costo y complejidad

Los métodos basados en solución, como el recubrimiento por centrifugación, son simples, rápidos y económicos, lo que los hace excelentes para la investigación a escala de laboratorio. En contraste, los sistemas para ALD, MBE (Epitaxia de Haces Moleculares) y Sputtering son complejos, requieren alto vacío y representan una inversión de capital significativa.

Tomando la decisión correcta para su aplicación

La selección de un método requiere alinear las capacidades del proceso con su objetivo principal para la película delgada.

- Si su enfoque principal es un recubrimiento de alta pureza, denso y resistente al desgaste en una superficie relativamente plana: los métodos PVD como la pulverización catódica son el estándar de la industria.

- Si su enfoque principal es un recubrimiento perfectamente uniforme en una estructura 3D compleja: los métodos químicos son necesarios, y ALD ofrece la máxima cobertura conforme.

- Si su enfoque principal es la precisión a nivel atómico y el control sobre el espesor de la película: ALD es el único método que proporciona un verdadero crecimiento capa por capa.

- Si su enfoque principal es la creación rápida de prototipos de bajo costo en sustratos simples: los métodos basados en solución como el recubrimiento por centrifugación o por inmersión ofrecen una simplicidad inigualable.

En última instancia, elegir el método de deposición adecuado es una cuestión de seleccionar la herramienta correcta para el problema de ingeniería específico que necesita resolver.

Tabla resumen:

| Categoría del método | Métodos clave | Mejor para |

|---|---|---|

| Deposición física de vapor (PVD) | Pulverización catódica, Evaporación, PLD | Películas densas y de alta pureza en superficies planas (línea de visión). |

| Deposición química | CVD, ALD, Recubrimiento por centrifugación/inmersión | Recubrimientos uniformes y conformes en formas 3D complejas. |

¿Listo para seleccionar el método de deposición de película delgada perfecto para su proyecto? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles ideales para sus necesidades específicas de PVD, CVD o ALD. Ya sea que requiera blancos de pulverización de alta pureza, sistemas robustos de evaporación térmica o reactores ALD precisos, tenemos las soluciones para mejorar su investigación y desarrollo. Contacte a KINTEK hoy para discutir cómo podemos apoyar los desafíos de deposición de películas delgadas de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Por qué es necesaria una cámara de reacción de alto vacío para el CVD de TiO2? Domina la pureza y precisión de la película

- ¿Qué se entiende por pulverización catódica reactiva? Una guía para la deposición avanzada de películas delgadas compuestas

- ¿Cómo determinar la tasa de deposición? Domine su proceso de película delgada para obtener resultados consistentes

- ¿Cómo funciona el proceso de Deposición Química de Vapor (CVD)? Domina los principios de recubrimiento de películas delgadas

- ¿Qué ventajas ofrece un sistema CVD para catalizadores confinados en CNT?

- ¿Qué método es el más adecuado para sintetizar grafeno de una sola capa? Maestría en CVD para producción de alta calidad

- ¿Cuáles son las ventajas de la CVD de baja presión? Logre una uniformidad y pureza de película superiores

- ¿Por qué usamos CVD? Desbloquee una precisión inigualable en la deposición de películas delgadas