Las precauciones más críticas para el recocido giran en torno al control preciso de todo el ciclo térmico: la velocidad de calentamiento, la temperatura y el tiempo de mantenimiento (soaking), y especialmente la velocidad de enfriamiento. No gestionar cualquiera de estas tres etapas comprometerá las propiedades finales del material, anulando el propósito del proceso.

El recocido no es simplemente una cuestión de calentar y enfriar un material. Es un proceso de ingeniería preciso donde el éxito depende de controlar todo el recorrido térmico para aliviar las tensiones internas y refinar la microestructura sin introducir nuevos defectos como oxidación o agrietamiento.

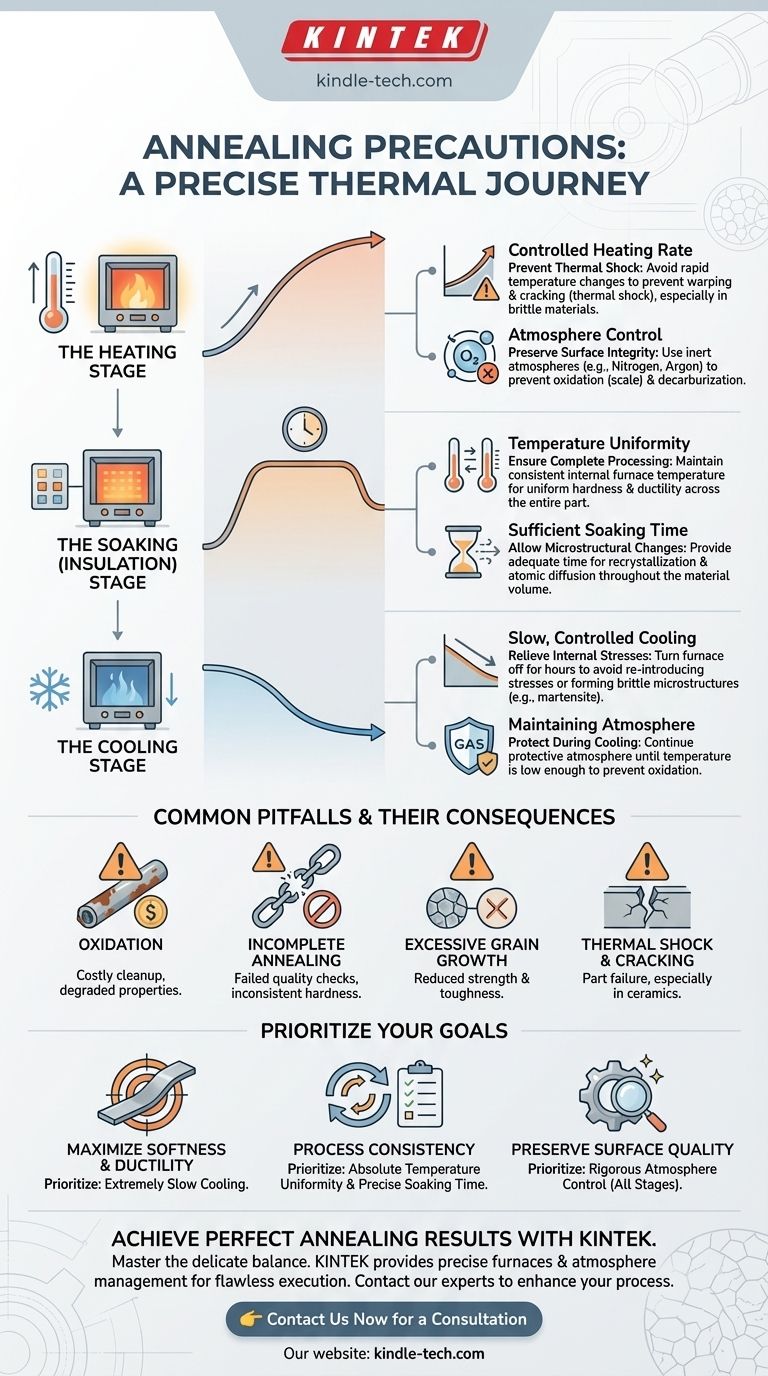

Las Tres Etapas Críticas del Recocido

Un recocido exitoso requiere una gestión cuidadosa de tres fases distintas. Una precaución tomada en una etapa puede volverse inútil por un error en la siguiente.

La Etapa de Calentamiento

El objetivo principal aquí es llevar el material a la temperatura objetivo sin causar daños.

Velocidad de Calentamiento Controlada: Aumentar la temperatura demasiado rápido puede crear un gran gradiente térmico entre la superficie y el núcleo de la pieza. Esto induce tensión, lo que puede provocar deformación o incluso agrietamiento, un fenómeno conocido como choque térmico. Esto es especialmente crítico para materiales frágiles como cerámicas o piezas con grandes secciones transversales variables.

Control de Atmósfera: A medida que el material se calienta, se vuelve más reactivo con su entorno. Para muchos metales, especialmente aceros, calentarlos en presencia de oxígeno provocará oxidación (formación de cascarilla) y potencialmente decarburación (pérdida de carbono de la superficie), lo que degrada las propiedades del material. Usar una atmósfera controlada o inerte (como nitrógeno o argón) es una precaución clave para preservar el acabado superficial y la integridad.

La Etapa de Mantenimiento (Soaking)

Aquí es donde ocurren los cambios microestructurales previstos. Requiere estabilidad y paciencia.

Uniformidad de la Temperatura: La temperatura dentro del horno debe ser constante. Si partes del material están más frías que otras, el proceso de recocido estará incompleto, resultando en un componente con dureza y ductilidad no uniformes. Como señala el material de referencia, asegurar que todo el componente alcance y mantenga la temperatura objetivo es vital.

Tiempo de Mantenimiento Suficiente: Los cambios estructurales deseados—como la recristalización o las transformaciones de fase—no son instantáneos. Requieren tiempo para que ocurra la difusión atómica a través de todo el volumen del material. Un tiempo de mantenimiento demasiado corto dejará el núcleo del material sin recocer.

La Etapa de Enfriamiento

Esta etapa es posiblemente la parte más definitoria del proceso de recocido y donde ocurren muchos fallos.

Enfriamiento Lento y Controlado: La precaución definitoria de la mayoría de los procesos de recocido es una velocidad de enfriamiento muy lenta. Esto a menudo se logra simplemente apagando el horno y dejando que la pieza se enfríe con el horno durante muchas horas. Un enfriamiento rápido puede reintroducir tensiones internas o, en el caso del acero, formar microestructuras duras y frágiles como la martensita, que es exactamente lo contrario del resultado deseado.

Mantenimiento de la Atmósfera: El material aún está lo suficientemente caliente como para reaccionar con el oxígeno durante la fase inicial del enfriamiento. Por lo tanto, la atmósfera protectora debe mantenerse hasta que la temperatura descienda a un punto donde la oxidación ya no sea un riesgo significativo.

Comprender las Compensaciones y Errores Comunes

Aplicar estas precauciones requiere equilibrar factores en competencia para evitar fallos comunes del proceso.

Error Común: Oxidación y Cascarilla

Esto es el resultado directo de un control deficiente de la atmósfera durante el calentamiento y el mantenimiento. La cascarilla superficial resultante es indeseable y debe eliminarse mediante procesos secundarios costosos como el chorreado de arena o el decapado ácido, lo que también puede dañar la pieza.

Error Común: Recocido Incompleto

Esto ocurre por un tiempo de mantenimiento insuficiente o una temperatura demasiado baja. El material no logrará la suavidad o el alivio de tensión interna deseados, lo que lleva a fallos en las comprobaciones de calidad y al desperdicio de recursos.

Error Común: Crecimiento Excesivo de Grano

Aunque se necesita tiempo suficiente a la temperatura, mantener el material a una temperatura muy alta durante demasiado tiempo puede hacer que sus granos internos crezcan demasiado. Esto puede reducir la resistencia y tenacidad del material, aunque pueda estar muy blando.

Error Común: Choque Térmico y Agrietamiento

Esta es la consecuencia de calentar o enfriar demasiado rápido. Es el riesgo principal para las cerámicas y una preocupación significativa para los metales con formas complejas o cambios drásticos en el grosor.

Tomar la Decisión Correcta para su Objetivo

Su objetivo específico determinará qué precaución debe priorizar.

- Si su enfoque principal es maximizar la suavidad y la ductilidad: Debe priorizar una velocidad de enfriamiento extremadamente lenta y controlada, especialmente a través de cualquier temperatura de transformación crítica.

- Si su enfoque principal es la consistencia y repetibilidad del proceso: Debe priorizar lograr una uniformidad de temperatura absoluta dentro del horno y controlar meticulosamente el tiempo de mantenimiento.

- Si su enfoque principal es preservar la calidad de la superficie: Debe priorizar un control riguroso de la atmósfera para prevenir cualquier oxidación o decarburación durante las etapas de calentamiento, mantenimiento y enfriamiento inicial.

Al gestionar estas precauciones, el recocido se transforma de un proceso de calentamiento de fuerza bruta en una herramienta precisa para diseñar propiedades específicas del material.

Tabla Resumen:

| Etapa del Recocido | Precaución Clave | Riesgo por Negligencia |

|---|---|---|

| Calentamiento | Velocidad de calentamiento controlada; uso de atmósfera inerte | Choque térmico, deformación, oxidación, decarburación |

| Mantenimiento (Soaking) | Mantener temperatura uniforme; tiempo de mantenimiento suficiente | Recocido incompleto, dureza no uniforme |

| Enfriamiento | Enfriamiento lento y controlado; mantener atmósfera | Reintroducción de tensiones, microestructuras frágiles |

Logre Resultados de Recocido Perfectos con KINTEK

Dominar el delicado equilibrio de calentamiento, mantenimiento y enfriamiento es esencial para un recocido exitoso. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos—incluyendo hornos de alta calidad con control de temperatura preciso y sistemas de gestión de atmósfera—que su laboratorio necesita para ejecutar estas precauciones críticas sin fallos.

Asegúrese de que sus materiales logren la suavidad, ductilidad y alivio de tensión deseados sin los riesgos de oxidación, agrietamiento o resultados inconsistentes. Comuníquese con nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar su proceso de recocido y ofrecer resultados fiables y repetibles.

👉 Contáctenos Ahora para una Consulta

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué es un horno de sinterización? Transforme Materiales Pulverizados en Piezas de Alto Rendimiento

- ¿Cómo afecta el monitoreo de la temperatura a las aleaciones de níquel en SPS? Garantice la precisión para el sinterizado de alto rendimiento

- ¿Cuál es la función de un horno de alta temperatura en la etapa final de procesamiento del acero ferrítico ODS? Optimización de la Integridad de la Aleación ODS

- ¿Cómo se utiliza un horno eléctrico industrial para evaluar los recubrimientos HVOF? Optimizar el rendimiento a la fatiga térmica

- ¿Qué elementos componen un horno? Comprensión de los componentes centrales para su aplicación

- ¿Cuál es la temperatura de la carburación al vacío? Optimice su proceso de tratamiento térmico

- ¿Cuáles son los factores que influyen en la contracción durante la sinterización? Controle los cambios dimensionales para piezas de precisión

- ¿Qué tan caliente está un horno de recocido? Una guía para la temperatura precisa por material