Las precauciones adecuadas durante el tratamiento térmico son esenciales para proteger al personal, el equipo y el material en sí. Las principales áreas de preocupación implican la gestión de temperaturas extremas, el manejo de gases atmosféricos potencialmente peligrosos y la ejecución segura del proceso de temple para prevenir lesiones y asegurar que se logre el resultado metalúrgico deseado sin dañar la pieza.

La seguridad en el tratamiento térmico no es simplemente una lista de verificación de reglas, sino una estrategia integral. Requiere una comprensión profunda de los riesgos para el personal, las limitaciones del equipo y la sensibilidad metalúrgica del material que se está procesando.

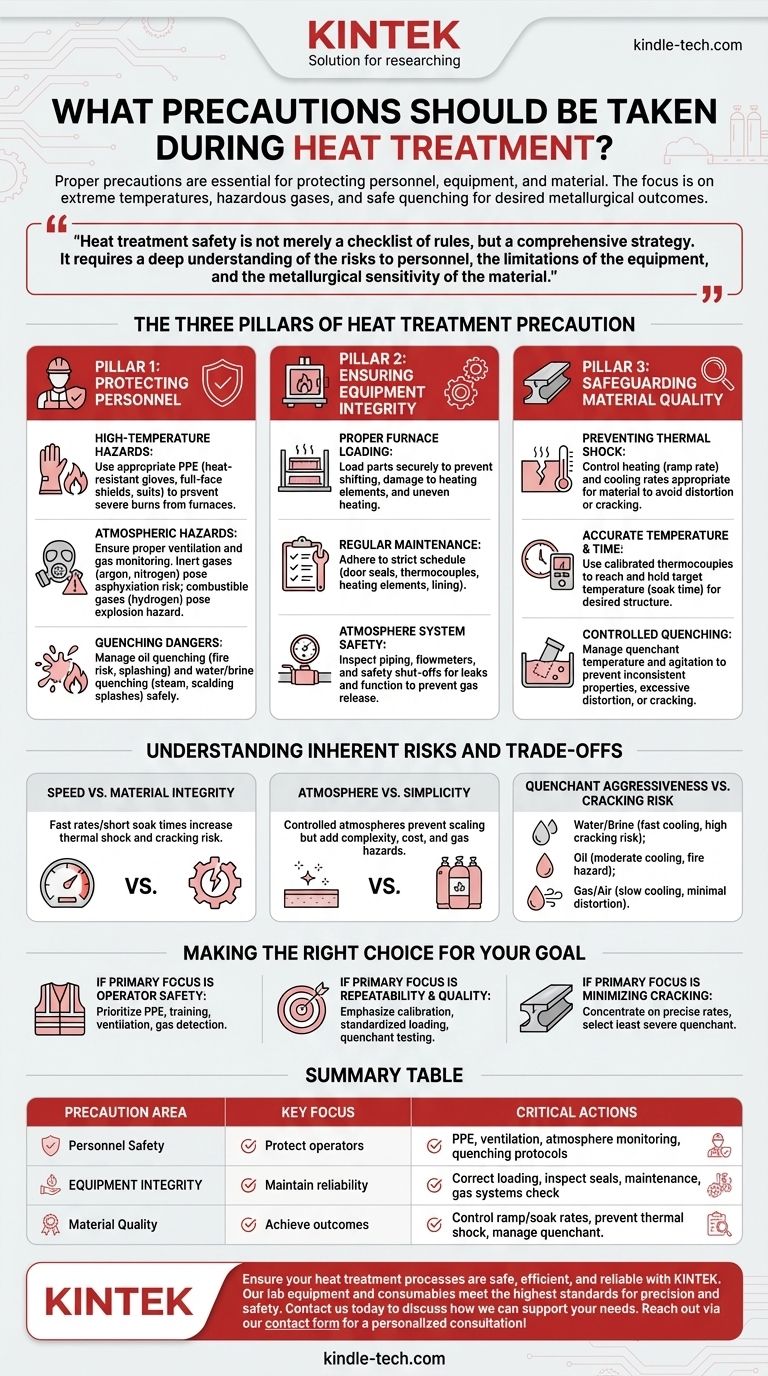

Los Tres Pilares de la Precaución en el Tratamiento Térmico

La seguridad y el control de calidad efectivos en el tratamiento térmico se basan en tres pilares fundamentales. Descuidar cualquiera de ellos introduce un riesgo significativo para toda la operación.

Pilar 1: Protección del Personal

Los riesgos más inmediatos en el tratamiento térmico son los que afectan al operador y a cualquier personal cercano.

Peligros de Alta Temperatura Los hornos operan a temperaturas que pueden causar quemaduras graves y potencialmente mortales al instante. Todo el personal debe usar el equipo de protección personal (EPP) adecuado, incluyendo guantes resistentes al calor, delantales o trajes, y protectores faciales completos.

Peligros Atmosféricos Muchos procesos de tratamiento térmico utilizan atmósferas controladas para prevenir la oxidación. Estas pueden involucrar gases inertes como argón o nitrógeno, que representan un riesgo de asfixia en espacios cerrados, o gases combustibles como el hidrógeno, que crean un riesgo de explosión. La ventilación adecuada y los sistemas de monitoreo de gases son innegociables.

Peligros del Temple La etapa de temple, donde una pieza caliente se enfría rápidamente, es particularmente peligrosa. Sumergir una pieza en aceite puede provocar salpicaduras violentas y presenta un riesgo significativo de incendio. El temple en agua o salmuera puede crear grandes volúmenes de vapor, causando salpicaduras de agua hirviendo.

Pilar 2: Garantizar la Integridad del Equipo

El equipo en sí requiere un manejo y mantenimiento cuidadosos para operar de manera segura y confiable.

Carga Correcta del Horno Las piezas deben cargarse de forma segura dentro del horno. Los componentes colocados incorrectamente pueden moverse o caerse, dañando los elementos calefactores o el aislamiento del horno. La sobrecarga del horno puede provocar un calentamiento desigual y una posible tensión en el equipo.

Mantenimiento Regular Un programa de mantenimiento estricto es fundamental. Esto incluye inspeccionar los sellos de las puertas, los termopares (para la precisión de la temperatura), los elementos calefactores y la integridad del revestimiento o retorta del horno.

Seguridad del Sistema de Atmósfera Para los hornos de atmósfera controlada, todas las tuberías, medidores de flujo y sistemas de apagado de seguridad deben inspeccionarse regularmente en busca de fugas y funcionamiento adecuado para prevenir la liberación de gases inflamables o tóxicos.

Pilar 3: Salvaguardar la Calidad del Material

Una precaución central es asegurar que el proceso no arruine la pieza de trabajo, que es el objetivo principal del procedimiento. Los beneficios de cambiar las propiedades de un material solo se logran si el proceso se controla con precisión.

Prevención del Choque Térmico Calentar o enfriar una pieza demasiado rápido puede inducir tensiones internas, lo que lleva a distorsión o agrietamiento catastrófico. Esto se conoce como choque térmico. La velocidad de calentamiento (tasa de rampa) y la velocidad de enfriamiento deben ser apropiadas para la geometría y composición del material.

Temperatura y Tiempo Precisos Mantener el material a la temperatura incorrecta o durante un tiempo incorrecto (tiempo de remojo) no producirá la estructura metalúrgica deseada. Es esencial utilizar termopares y sistemas de control calibrados para garantizar que la pieza alcance y mantenga la temperatura objetivo con precisión.

Temple Controlado La velocidad del temple determina la dureza final. Un temple no controlado puede provocar propiedades inconsistentes en toda la pieza, distorsión excesiva o grietas por temple. La temperatura y la agitación del medio de temple deben gestionarse cuidadosamente.

Comprensión de los Riesgos Inherentes y las Compensaciones

Elegir un proceso de tratamiento térmico implica equilibrar los resultados deseados con los riesgos inherentes.

Velocidad frente a Integridad del Material

Acelerar el proceso utilizando tasas de rampa excesivamente rápidas o tiempos de remojo cortos puede ahorrar energía y tiempo. Sin embargo, esto aumenta drásticamente el riesgo de choque térmico, lo que provoca grietas, y puede resultar en una transformación metalúrgica incompleta, sin lograr la resistencia o dureza deseadas.

Atmósfera frente a Simplicidad

El uso de una atmósfera controlada previene la formación de cascarilla superficial y la descarburación, produciendo una pieza más limpia y de mayor calidad. La compensación es una complejidad y un costo significativos, junto con los peligros de seguridad de almacenar y manipular gases industriales.

Agresividad del Medio de Temple frente a Riesgo de Agrietamiento

Diferentes medios de temple ofrecen una compensación entre el poder de enfriamiento y la severidad.

- Agua/Salmuera: Proporciona un enfriamiento muy rápido para una dureza máxima, pero conlleva el mayor riesgo de distorsión y agrietamiento.

- Aceite: Enfría con menos severidad, reduciendo el riesgo de agrietamiento, pero presenta un riesgo de incendio y produce humo y vapores.

- Gas/Aire: Ofrece el temple más lento y suave, minimizando la distorsión, pero puede que no sea lo suficientemente rápido para endurecer muchas aleaciones de acero.

Tomar la Decisión Correcta para su Objetivo

Sus precauciones específicas deben priorizarse en función de su objetivo principal.

- Si su enfoque principal es la seguridad del operador y el cumplimiento: Priorice el EPP integral, la capacitación rigurosa sobre procedimientos de emergencia y sistemas robustos de ventilación y detección de gases.

- Si su enfoque principal es la repetibilidad del proceso y la calidad: Enfatice la calibración de toda la instrumentación de control (termopares, temporizadores), los procedimientos estandarizados de carga de piezas y las pruebas periódicas del estado del medio de temple.

- Si su enfoque principal es minimizar el agrietamiento y la distorsión del material: Concéntrese en desarrollar y validar tasas precisas de calentamiento y enfriamiento y seleccione cuidadosamente el medio de temple menos severo que aún pueda lograr las propiedades requeridas.

Al tratar estas precauciones como principios integrados en lugar de una simple lista, usted garantiza la seguridad, preserva el equipo y garantiza el control sobre las propiedades finales de su material.

Tabla Resumen:

| Área de Precaución | Enfoque Clave | Acciones Críticas |

|---|---|---|

| Seguridad del Personal | Proteger a los operadores de quemaduras, gases y peligros del temple. | Usar EPP resistente al calor, asegurar la ventilación, monitorear atmósferas, seguir protocolos de temple. |

| Integridad del Equipo | Mantener la fiabilidad del horno y del sistema. | Cargar piezas correctamente, inspeccionar sellos/termopares, programar mantenimiento, revisar sistemas de gas. |

| Calidad del Material | Lograr los resultados metalúrgicos deseados sin daños. | Controlar las tasas de rampa/remojo, prevenir el choque térmico, gestionar la temperatura/agitación del medio de temple. |

Asegure que sus procesos de tratamiento térmico sean seguros, eficientes y confiables con KINTEK.

Nuestro equipo de laboratorio y consumibles están diseñados para cumplir con los más altos estándares de precisión y seguridad. Ya sea que necesite hornos con control preciso de la temperatura, sistemas de temple o soluciones de gestión de atmósfera, KINTEK proporciona las herramientas para proteger a su personal, mantener su equipo y lograr propiedades de material consistentes.

Contáctenos hoy para discutir cómo podemos apoyar las necesidades específicas de tratamiento térmico de su laboratorio y ayudarle a implementar estas precauciones esenciales. Comuníquese a través de nuestro formulario de contacto para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué tan preciso es el horno de mufla? Logre un control de ±1°C y una uniformidad de ±2°C

- ¿Cuáles son los usos del horno mufla en la industria farmacéutica? Esencial para la pureza y seguridad de los medicamentos

- ¿Qué es la velocidad de calentamiento (ramp rate) y cómo afecta a la medición del punto de fusión? Domine la clave para un análisis térmico preciso

- ¿Para qué se utiliza un horno mufla en un laboratorio? Lograr un procesamiento limpio a alta temperatura

- ¿Cuál es el papel de un horno mufla en el procesamiento de precipitados de oxalato para análisis ICP-AES? Optimizar la solubilidad de la muestra