En resumen, un horno de inducción puede fundir prácticamente cualquier tipo de chatarra metálica eléctricamente conductora. Esto incluye una amplia gama de metales tanto ferrosos (a base de hierro) como no ferrosos. La clave no es una lista limitada de materiales utilizables, sino la calidad, limpieza y densidad de la chatarra que se carga en el horno.

La versatilidad de un horno de inducción le permite fundir casi cualquier metal conductor. Sin embargo, el éxito y la eficiencia del proceso no están determinados por el tipo de metal, sino por la calidad física y química del material de chatarra en sí.

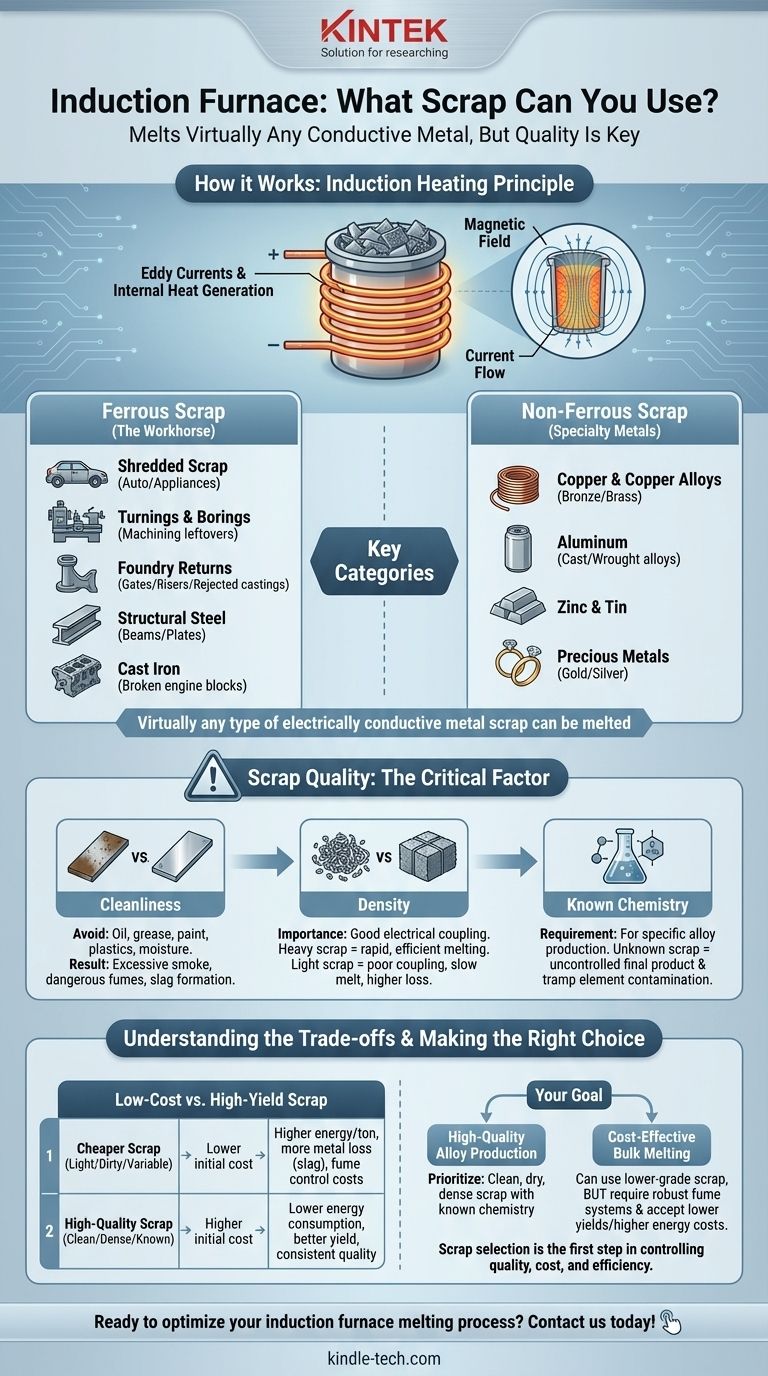

Cómo funciona realmente un horno de inducción

Para comprender qué chatarra se puede utilizar, primero debe entender el principio de inducción. Un horno de inducción no utiliza elementos calefactores externos para fundir metal.

El principio del calentamiento por inducción

Piense en la bobina del horno como el devanado primario de un transformador, y en la chatarra metálica colocada en su interior como un devanado secundario de una sola espira. Cuando una potente corriente alterna fluye a través de la bobina, crea un campo magnético fuerte y rápidamente cambiante.

Este campo magnético induce potentes corrientes de Foucault dentro de la chatarra metálica. La resistencia eléctrica inherente del metal se opone a este flujo de corriente, generando un calor intenso y provocando que la chatarra se funda de adentro hacia afuera.

Las categorías principales de chatarra

Dado que el proceso se basa en la conductividad eléctrica, la lista de materiales adecuados es extensa. Generalmente se divide en dos familias principales.

Chatarra Ferrosa (El caballo de batalla)

Esta es la categoría de chatarra más común que se funde en hornos de inducción, especialmente en acerías y fundiciones de hierro.

Los ejemplos incluyen:

- Chatarra triturada: Procedente de automóviles y electrodomésticos.

- Virutas y recortes: Material sobrante de operaciones de mecanizado.

- Retornos de fundición: Canales, mazarotas y piezas fundidas rechazadas del propio proceso de una fundición.

- Acero estructural: Recortes de vigas, planchas y demolición de construcción.

- Fundición de hierro: Bloques de motor rotos y piezas de maquinaria.

Chatarra No Ferrosa (Metales especiales)

Los hornos de inducción también son excepcionalmente eficaces para fundir metales no ferrosos, que a menudo requieren un control preciso de la temperatura.

Los ejemplos incluyen:

- Cobre y aleaciones de cobre: Incluyendo bronce y latón.

- Aluminio: Aleaciones tanto fundidas como forjadas.

- Zinc y estaño.

- Metales preciosos: Como oro y plata en aplicaciones especializadas.

Por qué la calidad de la chatarra es más importante que el tipo de chatarra

Saber simplemente que un horno puede fundir un determinado metal es solo el comienzo. La condición física y química de esa chatarra es lo que dicta la eficiencia, la seguridad y la calidad del producto final.

La necesidad crítica de limpieza

Los contaminantes son el principal enemigo de una buena fusión. El aceite, la grasa, la pintura, los plásticos y la humedad en la chatarra se quemarán, creando humo excesivo, vapores peligrosos y una posible absorción de hidrógeno en el metal. La arena y la suciedad formarán escoria (impurezas), lo que provocará un menor rendimiento del metal.

El papel de la densidad

La eficiencia del proceso de inducción depende de un buen "acoplamiento" eléctrico entre la bobina y la carga. La chatarra densa y pesada (como sólidos cortados o balas) se acopla muy bien, lo que conduce a una fusión rápida y energéticamente eficiente. La chatarra ligera y suelta (como virutas finas) tiene un acoplamiento deficiente, tarda más en fundirse y tiene más superficie expuesta al oxígeno, lo que puede aumentar la pérdida de metal.

El requisito de una química conocida

Para producir una aleación específica, debe conocer la composición química de lo que está fundiendo. Cargar chatarra con aleaciones desconocidas o mixtas hace imposible controlar la química final del producto. Los elementos parásitos (impurezas no deseadas) de un trozo de chatarra pueden arruinar todo un lote de metal.

Comprender las compensaciones

La elección de la chatarra es siempre un equilibrio entre el coste y la calidad. Comprender los compromisos es esencial para cualquier gerente de fundición o molino.

Chatarra de bajo coste frente a chatarra de alto rendimiento

La chatarra más barata suele ser más ligera, más sucia o tener una química más variable. Aunque el precio de compra inicial es bajo, esto da como resultado un mayor consumo de energía por tonelada, una mayor pérdida de metal en escoria y mayores costes de control de humos medioambientales.

Riesgos de contaminación

El uso de chatarra de menor calidad aumenta el riesgo de introducir elementos nocivos en su fusión. Por ejemplo, una pequeña cantidad de plomo o zinc en una fusión de hierro puede comprometer las propiedades mecánicas del producto fundido final. Este riesgo debe gestionarse mediante una inspección y clasificación cuidadosa de la chatarra.

Tomar la decisión correcta para su objetivo

En última instancia, la chatarra adecuada depende totalmente del objetivo de su operación de fusión.

- Si su enfoque principal es la producción de aleaciones de alta calidad: Priorice la chatarra limpia, seca y densa con una composición química conocida y certificada.

- Si su enfoque principal es la fusión a granel rentable: Puede utilizar chatarra de menor calidad, pero debe invertir en sistemas robustos de extracción de humos y estar preparado para un menor rendimiento del metal y mayores costes energéticos.

Elegir la chatarra adecuada es el primer y más crítico paso para controlar la calidad, el coste y la eficiencia de todo su proceso de fusión.

Tabla de resumen:

| Categoría de chatarra | Ejemplos clave | Consideraciones clave |

|---|---|---|

| Chatarra Ferrosa | Chatarra triturada de automóviles, virutas, retornos de fundición, acero estructural, fundición de hierro | La más común; requiere limpieza y densidad para la eficiencia |

| Chatarra No Ferrosa | Cobre, aluminio, zinc, metales preciosos (oro, plata) | Ideal para un control preciso de la temperatura; la química conocida es fundamental |

| Factores de calidad de la chatarra | Limpieza, densidad, química conocida | Impacta directamente en la eficiencia de la fusión, la seguridad y la calidad del producto final |

¿Listo para optimizar su proceso de fusión en horno de inducción? La selección correcta de chatarra es crucial para lograr resultados de alta calidad y eficiencia de costes. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de primer nivel adaptados a las necesidades únicas de su laboratorio. Ya sea que esté fundiendo metales ferrosos o no ferrosos, nuestra experiencia garantiza que aproveche al máximo su operación. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de fusión con soluciones confiables y orientación experta.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuál es el proceso de fusión al vacío? Lograr metales ultrapuros para aplicaciones críticas

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Para qué se utiliza la fusión por inducción al vacío? Creación de metales ultrapuros para industrias exigentes

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento