Fundamentalmente, la deposición por plasma es valorada por ser un proceso de baja temperatura, que a menudo permite temperaturas de sustrato que van desde cerca de la temperatura ambiente (20-25°C) hasta unos pocos cientos de grados Celsius. Sin embargo, el concepto de una única "temperatura" en un plasma es engañoso. La temperatura efectiva en su sustrato es una variable controlable, no una propiedad fija del proceso en sí.

La ventaja definitoria de la deposición química de vapor asistida por plasma (PECVD) es su capacidad para depositar películas de alta calidad a bajas temperaturas de sustrato. Esto es posible porque las reacciones químicas son impulsadas por electrones de plasma de alta energía, no por un alto calor ambiental, desacoplando el proceso de crecimiento de la película de los límites térmicos de su sustrato.

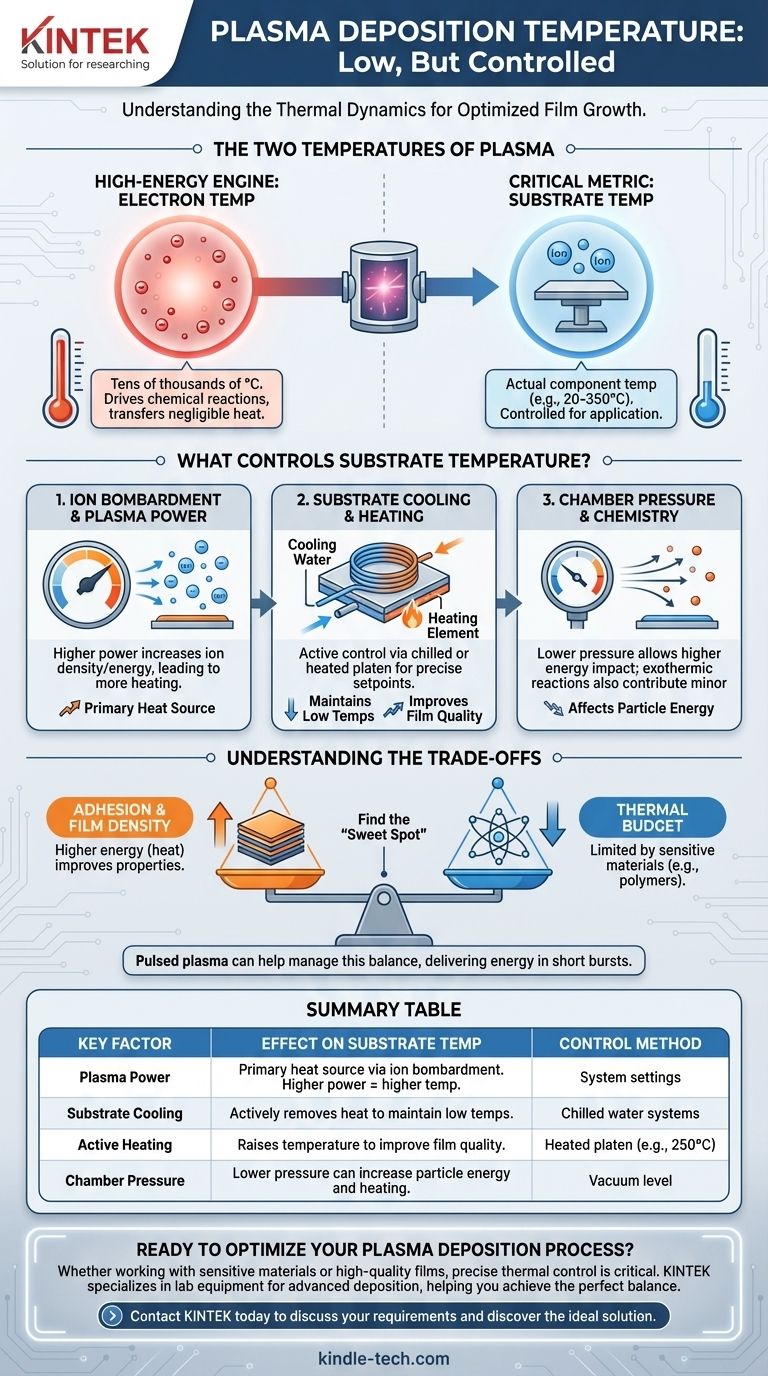

Las Dos Temperaturas del Plasma

Para comprender por qué este proceso es adecuado para materiales sensibles a la temperatura, debe distinguir entre las dos "temperaturas" diferentes que coexisten dentro de la cámara de plasma. Son radicalmente diferentes y tienen efectos distintos.

El Motor de Alta Energía: Temperatura Electrónica

El plasma es un gas de partículas ionizadas, que contiene iones positivos y electrones libres. Para crear y mantener el plasma, se bombea energía al sistema, que es absorbida casi por completo por estos electrones de baja masa.

Esto les confiere una temperatura electrónica extremadamente alta, a menudo equivalente a decenas de miles de grados Celsius (varios electronvoltios, eV). Sin embargo, debido a que los electrones tienen una masa insignificante, transfieren muy poca energía térmica cuando colisionan con el sustrato.

Su papel crítico es colisionar con las moléculas de gas precursor, descomponiéndolas en especies altamente reactivas (radicales). Estas especies reactivas son las que finalmente forman la película.

La Métrica Crítica: Temperatura del Sustrato

Esta es la temperatura real que experimentará su componente o material durante la deposición. Esta temperatura es mucho, mucho más baja que la temperatura electrónica y es el valor que importa para su aplicación.

La temperatura del sustrato no es una propiedad pasiva, sino el resultado de varios mecanismos de calentamiento y enfriamiento que compiten dentro de la cámara de deposición.

¿Qué Controla la Temperatura del Sustrato?

La capacidad de controlar la temperatura del sustrato es lo que hace que la deposición por plasma sea tan versátil. La temperatura final es un equilibrio de varios factores clave que puede manipular.

Bombardeo Iónico y Potencia del Plasma

Mientras que los electrones no transfieren mucho calor, los iones positivos sí lo hacen. Estas partículas más pesadas son aceleradas hacia el sustrato y, al impactar, convierten su energía cinética en energía térmica, provocando calentamiento.

Aumentar la potencia del plasma aumenta directamente la densidad y/o la energía de estos iones, lo que lleva a una mayor tasa de calentamiento. Esta es la fuente más significativa de entrada de calor en el sustrato.

Enfriamiento y Calentamiento del Sustrato

Los sistemas de deposición modernos tienen una platina (o "etapa") sobre la que se asienta el sustrato. Esta etapa casi siempre está equipada con control de temperatura activo.

Puede ser enfriada activamente con agua fría u otros medios para mantener bajas las temperaturas, incluso a altas potencias de plasma. Por el contrario, puede ser calentada activamente a un punto de ajuste específico (por ejemplo, 250°C) para mejorar la densidad de la película, reducir el estrés o mejorar la química de la superficie.

Presión de la Cámara y Química del Gas

La presión del proceso influye en la energía de las partículas que golpean el sustrato. A presiones más bajas, las partículas viajan más lejos sin colisionar y pueden golpear la superficie con mayor energía.

Además, algunas reacciones químicas en la superficie del sustrato son exotérmicas, lo que significa que liberan calor y pueden contribuir a un ligero aumento de la temperatura general del sustrato.

Comprendiendo las Ventajas y Desventajas

Aunque la "baja temperatura" es la característica principal, es esencial comprender las limitaciones prácticas y las opciones involucradas.

El Concepto Erróneo de "Baja Temperatura"

"Baja temperatura" es un término relativo. Si bien es mucho más baja que la CVD térmica tradicional (que puede exceder los 800°C), un proceso de plasma no enfriado aún puede alcanzar fácilmente 100-300°C solo por la energía del bombardeo iónico.

Si su sustrato es un polímero sensible con una temperatura de transición vítrea de 80°C, no puede simplemente asumir que el proceso será lo suficientemente frío. Debe asegurarse de que el sistema tenga una refrigeración adecuada.

Adhesión vs. Presupuesto Térmico

A menudo existe una relación directa entre la calidad de la película y la temperatura del sustrato. Un bombardeo iónico de mayor energía (que aumenta la temperatura) puede mejorar la densidad y la adhesión de la película.

Optimizar un proceso implica encontrar el "punto óptimo" que proporcione las propiedades de película necesarias sin exceder el presupuesto térmico de su sustrato. La pulsación del plasma es una técnica avanzada utilizada para gestionar esto, entregando energía en ráfagas cortas para permitir el enfriamiento entre ellas.

Tomando la Decisión Correcta para su Objetivo

La temperatura ideal de su proceso está dictada completamente por su material y las propiedades de película deseadas. Utilice lo siguiente como guía.

- Si su objetivo principal es depositar sobre polímeros sensibles o materiales biológicos: Priorice un proceso con baja potencia de plasma, posiblemente plasma pulsado, y asegúrese de que su equipo tenga una refrigeración robusta del sustrato para mantener temperaturas cercanas a la ambiente.

- Si su objetivo principal son películas ópticas o electrónicas de alta calidad: A menudo se requiere una temperatura moderadamente elevada (por ejemplo, 150-350°C) para lograr la densidad de película, el índice de refracción y el bajo estrés deseados, por lo que el calentamiento activo y el control preciso son clave.

- Si su objetivo principal son recubrimientos duros densos y duraderos (como DLC): Es probable que utilice procesos de mayor potencia que generen más calor, pero la temperatura final seguirá siendo significativamente más baja que la de los métodos no plasmáticos competidores.

Al comprender y controlar estos factores, puede adaptar el proceso de deposición por plasma para cumplir con las restricciones térmicas precisas de su aplicación.

Tabla Resumen:

| Factor Clave | Efecto sobre la Temperatura del Sustrato | Rango Típico / Método de Control |

|---|---|---|

| Potencia del Plasma | Fuente principal de calor mediante bombardeo iónico. Mayor potencia = mayor temperatura. | Controlado mediante la configuración del sistema. |

| Enfriamiento del Sustrato | Elimina activamente el calor para mantener bajas temperaturas. | Agua fría u otros sistemas de refrigeración. |

| Calentamiento Activo | Eleva la temperatura para mejorar la calidad de la película. | Platina calentada con puntos de ajuste precisos (por ejemplo, 250°C). |

| Presión de la Cámara | Una presión más baja puede aumentar la energía de las partículas y el calentamiento. | Nivel de vacío controlado. |

¿Listo para Optimizar su Proceso de Deposición por Plasma?

Ya sea que trabaje con polímeros sensibles a la temperatura o necesite películas de alta calidad para electrónica, el control térmico preciso es fundamental. KINTEK se especializa en equipos de laboratorio y consumibles para procesos de deposición avanzados, ayudándole a lograr el equilibrio perfecto entre la calidad de la película y la integridad del sustrato.

Deje que nuestros expertos le ayuden a:

- Seleccionar el sistema adecuado con capacidades óptimas de enfriamiento y calentamiento.

- Ajustar con precisión los parámetros de su proceso para sus materiales específicos.

- Garantizar resultados fiables y repetibles para sus necesidades de I+D o producción.

Contacte a KINTEK hoy para discutir sus requisitos de deposición por plasma y descubrir la solución ideal para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales