El braseado en horno se realiza a cualquier temperatura superior a 840 °F (450 °C), pero la temperatura precisa está dictada enteramente por el metal de aporte utilizado para unir las piezas. Para aplicaciones industriales comunes, esto oscila típicamente entre 1100 °F (600 °C) para aleaciones de aluminio y más de 2000 °F (1100 °C) para acero y aleaciones de alta temperatura.

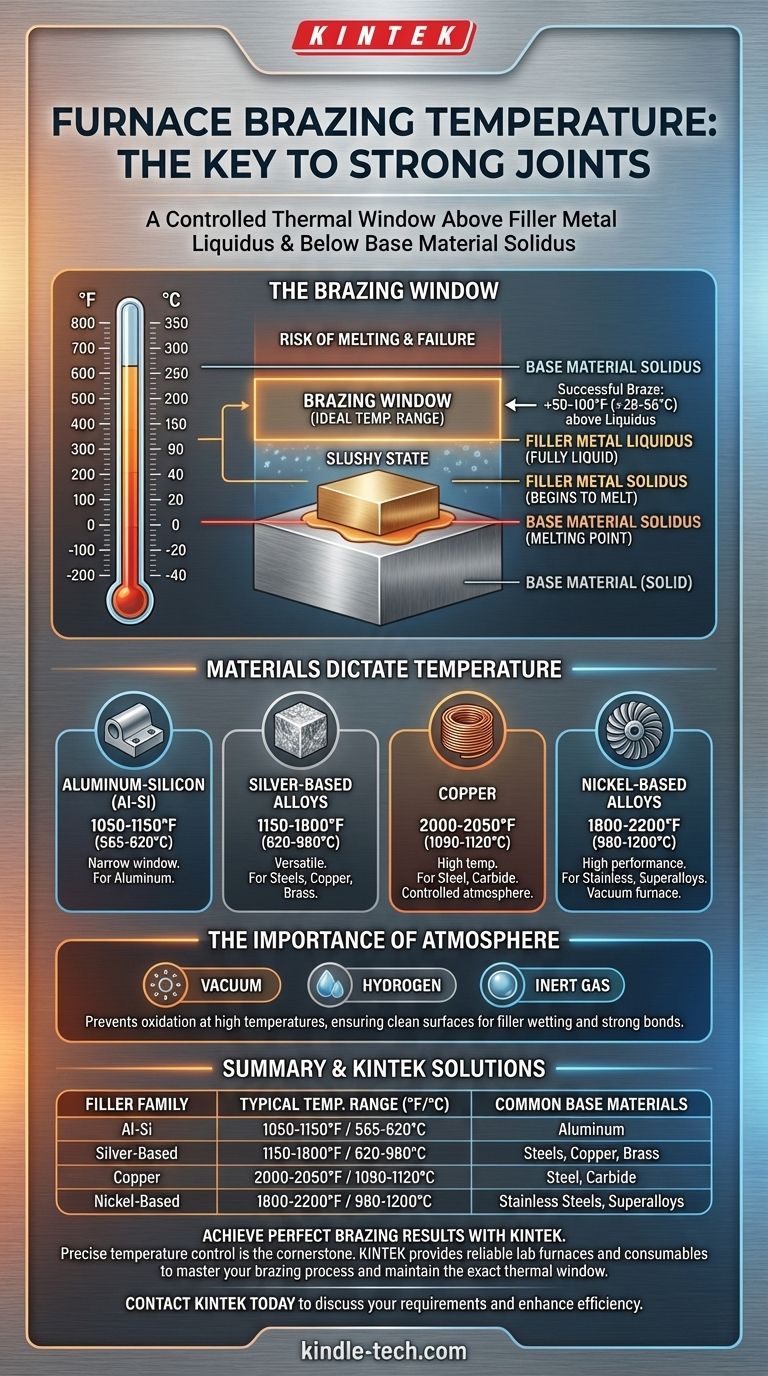

La temperatura correcta de braseado en horno no es un valor único, sino un punto específico situado de forma segura por encima del punto de fusión del metal de aporte y por debajo del punto de fusión de los materiales base. Esta ventana térmica controlada es la clave absoluta para crear una unión fuerte y metalúrgicamente sólida.

El Principio Central: Líquido y Sólido

Para comprender la temperatura de braseado, primero debe entender las características de fusión del metal de aporte, que se definen por dos puntos críticos: el sólido y el líquido.

Definición de Sólido y Líquido

El sólido es la temperatura a la que la aleación del metal de aporte comienza a fundirse. El líquido es la temperatura a la que el metal de aporte está completamente líquido. El rango entre estos dos puntos es un estado fangoso, semisólido.

La "Ventana de Braseado"

Para un braseado exitoso, el horno debe calentar todo el conjunto a una temperatura ligeramente superior al punto líquido del metal de aporte. Esto asegura que el material de aporte esté completamente fundido y tenga una viscosidad lo suficientemente baja como para ser arrastrado hacia la unión por acción capilar.

Una regla general común es establecer la temperatura del horno entre 50 y 100 °F (28 y 56 °C) por encima de la temperatura líquida del material de aporte.

Protección de los Materiales Base

Simultáneamente, la temperatura de braseado debe permanecer de forma segura por debajo del sólido (punto de fusión) de los materiales base que se unen. Exceder esto provocaría que las piezas se comben, se deformen o se derritan, lo que resultaría en un fallo catastrófico.

Cómo los Materiales Dictan la Temperatura de Braseado

La selección de un metal de aporte siempre depende de los materiales base que necesita unir. Esta combinación de materiales es lo que establece la temperatura requerida para el proceso.

Familias Comunes de Metales de Aporte

Diferentes familias de metales de aporte tienen rangos de temperatura de braseado muy diferentes.

- Aluminio-Silicio (Al-Si): Se utiliza para brasear aluminio. Requiere una ventana de temperatura muy estrecha, típicamente 1050-1150 °F (565-620 °C).

- Aleaciones a base de Plata: Una categoría versátil utilizada para unir aceros, cobre y latón. Las temperaturas de braseado oscilan ampliamente entre 1150-1800 °F (620-980 °C) dependiendo de la composición específica de la aleación.

- Cobre: El cobre puro es un material de aporte común y rentable para brasear acero y carburo. Requiere una temperatura alta, típicamente 2000-2050 °F (1090-1120 °C), y debe realizarse en una atmósfera controlada para evitar la oxidación.

- Aleaciones a base de Níquel: Se utilizan para aceros inoxidables y superaleaciones en aplicaciones de alto rendimiento. Estos requieren temperaturas muy altas, a menudo de 1800-2200 °F (980-1200 °C), y casi siempre se realizan en un horno de vacío.

La Importancia de la Atmósfera

El braseado en horno no se trata solo de la temperatura; se trata de controlar el entorno. A estas altas temperaturas, los metales se oxidarán rápidamente si se exponen al aire, lo que impide que el metal de aporte moje y se adhiera a las superficies.

Los hornos utilizan atmósferas controladas —como un vacío, hidrógeno o gas inerte— para proteger las piezas y asegurar la formación de una unión limpia y fuerte.

Comprensión de las Compensaciones y Riesgos

Establecer la temperatura incorrecta es uno de los modos de fallo más comunes en el braseado en horno. Tanto el sobrecalentamiento como el subcalentamiento tienen consecuencias significativas.

El Riesgo de Sobrecalentamiento

Establecer la temperatura demasiado alta, incluso si está por debajo del punto de fusión del metal base, puede ser perjudicial. Puede causar erosión del metal base, donde el material de aporte líquido "disuelve" parte del material original, debilitando la unión. También puede provocar la formación de compuestos intermetálicos frágiles, que reducen drásticamente la resistencia y la ductilidad de la unión.

El Problema del Subcalentamiento

Si la temperatura del horno es demasiado baja o el ciclo es demasiado corto, el metal de aporte no se volverá completamente líquido. Esto da lugar a una mala acción capilar, lo que provoca vacíos y un llenado incompleto de la unión. La unión resultante será débil y poco fiable.

La Necesidad de Uniformidad Térmica

Es fundamental que todo el conjunto alcance la temperatura objetivo de manera uniforme. Las secciones más gruesas se calientan más lentamente que las secciones más delgadas. Un ciclo de horno adecuado incluye tiempos de "remojo" para permitir que la temperatura se iguale en todas las piezas antes de que se funda el metal de aporte, asegurando un flujo constante y una unión completa.

Tomar la Decisión Correcta para su Aplicación

Su elección de temperatura es una consecuencia directa de sus materiales y sus requisitos de rendimiento. Utilice la hoja de datos del fabricante del metal de aporte como su guía principal.

- Si su enfoque principal es unir acero con un material de aporte de cobre: Operará en una atmósfera libre de oxígeno y a alta temperatura, alrededor de 2000-2050 °F (1090-1120 °C).

- Si su enfoque principal es brasear componentes de aluminio: Debe utilizar un material de aporte de aluminio-silicio y mantener una ventana de temperatura muy ajustada, típicamente alrededor de 1050-1150 °F (565-620 °C), para evitar que las piezas se derritan.

- Si su enfoque principal es unir acero inoxidable para aplicaciones aeroespaciales: Utilizará un material de aporte a base de níquel en un horno de vacío a temperaturas que a menudo superan los 1800 °F (980 °C).

En última instancia, el braseado en horno exitoso es una función de la gestión térmica precisa adaptada a su combinación específica de materiales.

Tabla Resumen:

| Familia de Metal de Aporte | Rango de Temperatura Típico de Braseado (°F) | Rango de Temperatura Típico de Braseado (°C) | Materiales Base Comunes |

|---|---|---|---|

| Aluminio-Silicio (Al-Si) | 1050 - 1150°F | 565 - 620°C | Aluminio |

| Aleaciones a base de Plata | 1150 - 1800°F | 620 - 980°C | Aceros, Cobre, Latón |

| Cobre | 2000 - 2050°F | 1090 - 1120°C | Acero, Carburo |

| Aleaciones a base de Níquel | 1800 - 2200°F | 980 - 1200°C | Aceros Inoxidables, Superaleaciones |

Logre Resultados de Braseado Perfectos con KINTEK

El control preciso de la temperatura es la piedra angular del braseado en horno exitoso. Ya sea que trabaje con aluminio, aleaciones de alta temperatura o aceros especiales, elegir el equipo adecuado es fundamental para evitar fallos costosos como la erosión del metal base o uniones incompletas.

KINTEK se especializa en proporcionar los hornos de laboratorio y consumibles fiables que necesita para dominar su proceso de braseado. Nuestras soluciones le ayudan a mantener la ventana térmica exacta requerida para su material de aporte y materiales base específicos, asegurando uniones fuertes y metalúrgicamente sólidas cada vez.

Permita que nuestros expertos le ayuden a seleccionar el horno ideal para su aplicación.

Contacte con KINTEK hoy mismo para discutir sus requisitos de braseado y descubrir cómo nuestro equipo puede mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores