La temperatura para soldar cobre no es un valor único; está determinada completamente por la aleación de metal de relleno específica que estés utilizando. El proceso de soldadura fuerte ocurre a temperaturas superiores a 840°F (450°C), pero la temperatura objetivo exacta es siempre un rango ligeramente superior al punto de fusión completo (liquidus) de la varilla de soldadura fuerte elegida.

El principio fundamental es simple: debes calentar el cobre lo suficiente como para que derrita la aleación de soldadura fuerte, permitiendo que la aleación sea arrastrada hacia la unión. Por lo tanto, la temperatura correcta está dictada por la aleación, no por el cobre en sí.

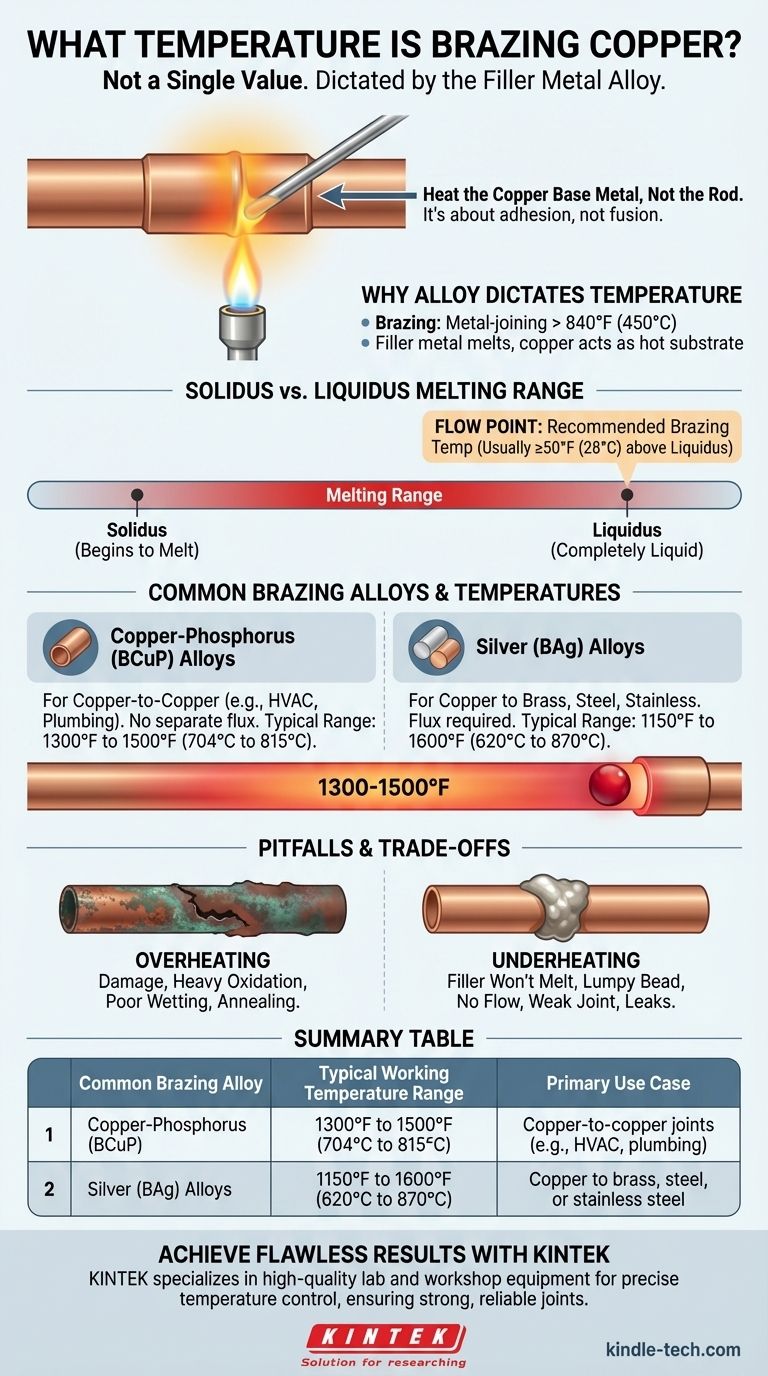

Por qué la aleación de relleno dicta la temperatura

Para lograr una unión fuerte soldada, debes entender que la soldadura fuerte es un proceso de adhesión, no de fusión. No estás derritiendo el cobre; lo estás usando como un sustrato caliente para derretir un metal de relleno que une las piezas.

La definición de soldadura fuerte

La soldadura fuerte es un proceso de unión de metales donde un metal de relleno se calienta por encima de su punto de fusión y se distribuye entre dos o más piezas ajustadas por acción capilar. La distinción clave es que el metal de relleno tiene un punto de fusión más bajo que el metal base (el cobre).

Según la definición de la industria, la soldadura fuerte ocurre a temperaturas superiores a 840°F (450°C). Cualquier proceso por debajo de esta temperatura se considera técnicamente soldadura blanda.

Solidus vs. Liquidus: El rango de fusión

Las aleaciones de soldadura fuerte no se derriten en un solo punto. Se derriten en un rango de temperatura.

- Solidus: La temperatura a la que la aleación comienza a derretirse.

- Liquidus: La temperatura a la que la aleación se vuelve completamente líquida.

Para una soldadura fuerte exitosa, debes calentar el metal base por encima de la temperatura liquidus de tu aleación de relleno.

La regla general del "punto de fluidez"

Una regla crítica es calentar el cobre hasta el "punto de fluidez" de la aleación, que es la temperatura de soldadura fuerte recomendada. Esto es típicamente al menos 50°F (28°C) por encima de la temperatura liquidus de la aleación.

Este calor adicional asegura que la aleación permanezca completamente líquida mientras fluye hacia la unión, creando un enlace completo, fuerte y sin fugas. Siempre puedes encontrar este rango de temperatura recomendado en la Hoja de Datos Técnicos (TDS) del fabricante para la varilla de soldadura fuerte específica.

Aleaciones de soldadura fuerte comunes y sus temperaturas

Si bien siempre debes consultar la hoja de datos de tu aleación específica, la mayoría de las soldaduras fuertes de cobre se dividen en dos categorías comunes.

Aleaciones de cobre-fósforo (BCuP)

Estas son las aleaciones más comunes para unir cobre con cobre, especialmente en HVAC y fontanería. El fósforo actúa como un agente fundente, por lo que no se necesita un fundente separado para las uniones de cobre con cobre.

Su rango de temperatura de trabajo típico es de 1300°F a 1500°F (704°C a 815°C).

Aleaciones de plata (BAg)

A menudo llamadas "soldadura de plata" (aunque técnicamente son una aleación de soldadura fuerte), estas contienen plata y se utilizan para uniones de mayor resistencia o para unir cobre a otros metales como latón, acero o acero inoxidable. Casi siempre se requiere un fundente separado.

Sus temperaturas de trabajo varían ampliamente según el contenido de plata, pero a menudo están en el rango de 1150°F a 1600°F (620°C a 870°C).

Comprendiendo las ventajas y desventajas

Lograr la temperatura correcta es un acto de equilibrio. Tanto el exceso como la falta de calor comprometerán la integridad de tu unión.

El peligro del sobrecalentamiento

Si aplicas demasiado calor, puedes dañar el cobre. La superficie se oxidará en gran medida, lo que puede evitar que la aleación de relleno humedezca y se adhiera correctamente.

El sobrecalentamiento extremo también puede recocer el cobre, haciéndolo blando y débil, o en el peor de los casos, incluso derretir la propia tubería de cobre.

El problema del subcalentamiento

El calor insuficiente es la causa más común de fallas en las uniones soldadas. Si el cobre no está lo suficientemente caliente, la aleación de relleno no se derretirá ni fluirá correctamente por acción capilar.

Esto resulta en un cordón grueso y grumoso que se asienta en la superficie de la unión en lugar de ser arrastrado hacia el interior. La unión no tendrá resistencia y seguramente tendrá fugas.

El papel crítico del control del calor

Recuerda calentar el metal base, no la varilla de relleno. El objetivo es llevar la tubería y el accesorio de cobre a la temperatura adecuada. Luego, tocas la varilla en la unión caliente, y el calor del cobre debe derretir la aleación instantáneamente, arrastrándola hacia el espacio.

Tomando la decisión correcta para tu objetivo

Tu éxito depende de combinar tu calor, aleación y técnica con el trabajo específico.

- Si tu enfoque principal es una unión estándar de cobre con cobre (como en HVAC): Usa una aleación BCuP y busca un brillo rojo cereza en el cobre, que corresponde al rango de 1300-1500°F.

- Si tu enfoque principal es unir cobre con latón o acero: Selecciona una aleación de plata BAg con el fundente adecuado y consulta su hoja de datos para conocer la temperatura de trabajo precisa.

- Si tu enfoque principal es la integridad absoluta de la unión: Siempre localiza la Hoja de Datos Técnicos de tu aleación de soldadura fuerte específica y sigue su rango de temperatura recomendado con precisión.

En última instancia, conocer tu material es la clave para dominar el proceso de soldadura fuerte.

Tabla resumen:

| Aleación de soldadura fuerte común | Rango de temperatura de trabajo típico | Caso de uso principal |

|---|---|---|

| Cobre-Fósforo (BCuP) | 1300°F a 1500°F (704°C a 815°C) | Uniones de cobre con cobre (por ejemplo, HVAC, fontanería) |

| Aleaciones de plata (BAg) | 1150°F a 1600°F (620°C a 870°C) | Cobre con latón, acero o acero inoxidable |

Logra resultados de soldadura impecables con el equipo adecuado

Dominar la soldadura fuerte de cobre requiere un control preciso de la temperatura. Ya sea que trabajes en HVAC, fontanería o fabricación avanzada, tener las herramientas adecuadas es esencial para crear uniones fuertes y confiables.

KINTEK se especializa en equipos de laboratorio y taller de alta calidad, incluidos hornos con control de temperatura y soluciones de calentamiento que proporcionan el calor uniforme y constante necesario para obtener resultados de soldadura perfectos. Nuestros productos ayudan a técnicos e ingenieros a evitar los inconvenientes del sobrecalentamiento y el subcalentamiento, asegurando la integridad de la unión en todo momento.

Permítenos ayudarte a mejorar tu proceso de soldadura. Contacta hoy mismo a nuestros expertos para encontrar la solución de calentamiento perfecta para tu aleación y necesidades de aplicación específicas.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Por qué soldar con soldadura fuerte en lugar de soldar? Preservar la integridad del material y unir metales diferentes

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura