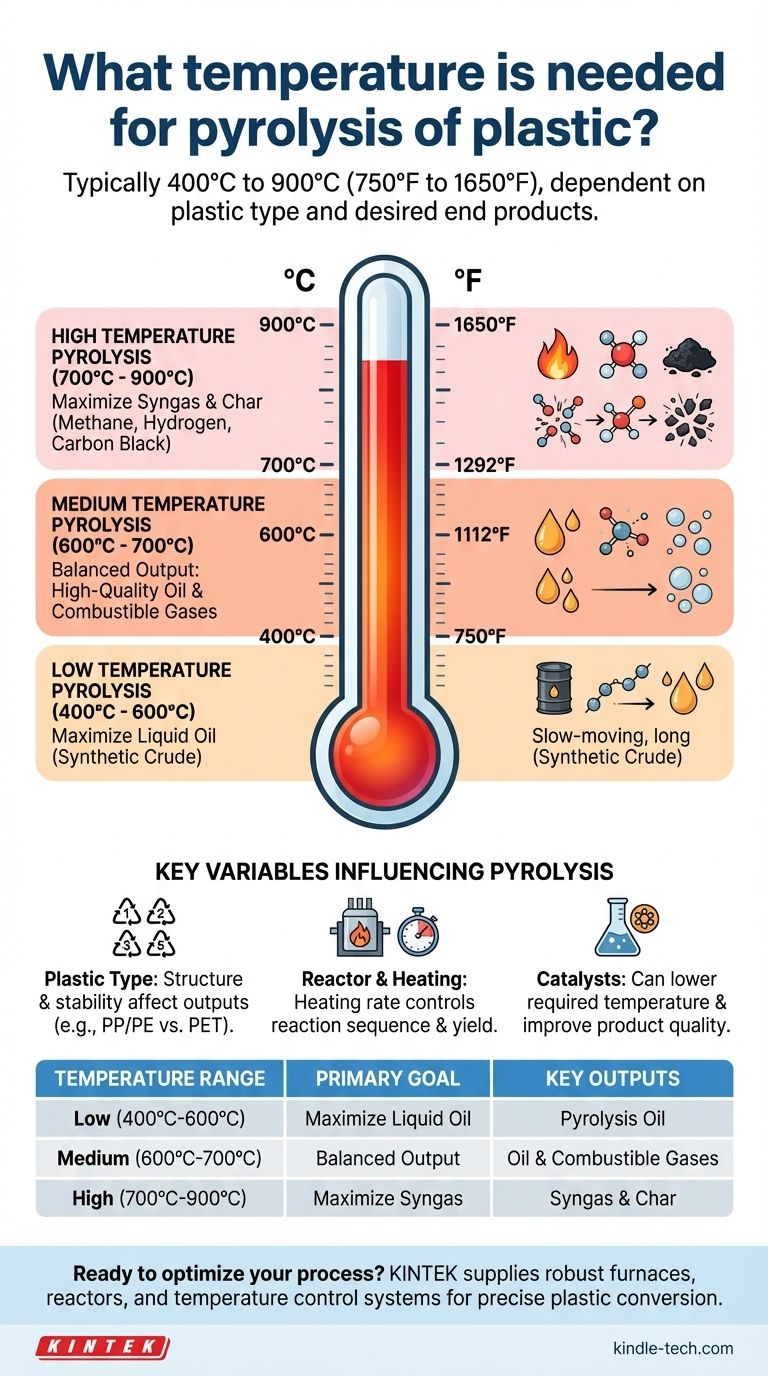

En resumen, la temperatura requerida para la pirólisis de plástico generalmente oscila entre 400°C y 900°C (750°F a 1650°F). La temperatura exacta depende completamente del tipo de plástico que se procesa y de los productos finales deseados, como aceite, gas o carbón.

Comprender la pirólisis no se trata de encontrar un número mágico único para la temperatura. En cambio, se trata de controlar la temperatura para descomponer selectivamente el plástico en una mezcla específica de productos valiosos.

El papel de la temperatura en la pirólisis de plástico

La pirólisis es la descomposición térmica de un material en ausencia de oxígeno. Cuando se aplica calor a los plásticos sin oxígeno, sus largas cadenas poliméricas se rompen en moléculas más pequeñas y valiosas. La temperatura es la palanca principal que se utiliza para controlar cuáles son esas moléculas.

Pirólisis a baja temperatura (400°C - 600°C)

En el extremo inferior del espectro, el proceso es más lento y menos intenso. Las cadenas poliméricas más largas se descomponen, pero no de forma tan agresiva.

Este rango se utiliza principalmente para maximizar el rendimiento de aceite líquido. Una descomposición más lenta favorece la formación de cadenas de hidrocarburos más pesadas que se condensan en un petróleo crudo sintético, a menudo llamado aceite de pirólisis.

Pirólisis a temperatura media (600°C - 700°C)

A medida que aumenta la temperatura, el craqueo de las cadenas poliméricas se vuelve más severo. Este es un rango versátil a menudo dirigido a una producción equilibrada.

Normalmente se obtendrá una mezcla de aceite líquido de alta calidad y gases combustibles. El calor más alto descompone algunas de las fracciones de aceite más pesadas en gases más ligeros y no condensables como metano, hidrógeno y etileno.

Pirólisis a alta temperatura (700°C - 900°C)

A estas temperaturas muy altas, los enlaces moleculares se rompen agresivamente. El objetivo principal aquí a menudo no es el combustible líquido.

Este rango se utiliza para maximizar la producción de gases combustibles (gas de síntesis) y residuos de carbono sólido (carbón o negro de humo). El calor intenso craquea casi todas las cadenas de hidrocarburos en las formas gaseosas más simples.

Comprender las variables clave

La temperatura es el factor más crítico, pero no funciona de forma aislada. El resultado final es el resultado de varias variables interconectadas.

El impacto del tipo de plástico

Diferentes plásticos tienen diferentes estructuras químicas y estabilidades térmicas. Por ejemplo, el polipropileno (PP) y el polietileno (PE) tienden a descomponerse en fracciones útiles de aceite y cera a temperaturas más bajas, mientras que el PET requiere diferentes condiciones y puede producir más carbón y gas.

Diseño del reactor y velocidad de calentamiento

La rapidez con la que se alcanza la temperatura objetivo (la velocidad de calentamiento) también importa. Una velocidad de calentamiento lenta permite reacciones secuenciales más controladas, a menudo favoreciendo la producción de aceite. Una velocidad de calentamiento rápida (pirólisis rápida) puede producir diferentes rendimientos y a menudo se utiliza para maximizar la producción de productos químicos específicos.

El papel de los catalizadores

Se pueden introducir catalizadores en el proceso para reducir la temperatura requerida o para dirigir las reacciones químicas hacia la producción de un producto más específico y de mayor calidad. Por ejemplo, un catalizador podría ayudar a producir un combustible líquido con propiedades más cercanas a la gasolina o el diésel comerciales.

Tomar la decisión correcta para su objetivo

La temperatura óptima se define por su objetivo. Antes de iniciar cualquier proceso, debe definir qué desea producir.

- Si su objetivo principal es maximizar la producción de aceite líquido: Opere en el rango de temperatura más bajo de 400°C a 600°C, lo que favorece la formación de cadenas de hidrocarburos más largas.

- Si su objetivo principal es producir gas de síntesis combustible: Opere en el rango de temperatura más alto de 700°C a 900°C para craquear agresivamente los plásticos en moléculas de gas simples.

- Si su objetivo principal es una producción equilibrada de aceite y gas: Un rango de temperatura media de 600°C a 700°C proporciona un punto intermedio versátil para producir ambos flujos valiosos.

En última instancia, controlar la temperatura es la clave para desbloquear el valor específico oculto dentro de los plásticos de desecho.

Tabla resumen:

| Rango de temperatura | Objetivo principal | Productos clave |

|---|---|---|

| Baja (400°C - 600°C) | Maximizar el aceite líquido | Aceite de pirólisis (crudo sintético) |

| Media (600°C - 700°C) | Producción equilibrada | Aceite de alta calidad y gases combustibles |

| Alta (700°C - 900°C) | Maximizar el gas de síntesis | Gases combustibles (p. ej., metano, hidrógeno) y carbón |

¿Listo para construir u optimizar su proceso de pirólisis de plástico?

El control preciso de la temperatura es fundamental para lograr sus rendimientos objetivo de aceite, gas o carbón. El equipo de laboratorio adecuado garantiza pruebas precisas, resultados repetibles y procesos escalables.

KINTEK se especializa en el suministro de los robustos hornos, reactores y sistemas de control de temperatura que necesita para tener éxito. Ya sea que esté en I+D o escalando la producción, le proporcionamos las herramientas confiables para una conversión eficiente de residuos plásticos.

Contacte a nuestros expertos hoy para discutir sus requisitos específicos y encontrar la solución de calefacción perfecta para su proyecto de pirólisis.

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de laboratorio vertical

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el uso de un horno de mufla digital? Logre un procesamiento a alta temperatura sin contaminación

- ¿Cuál es el propósito de un horno de laboratorio? Lograr un procesamiento preciso a alta temperatura

- ¿Cómo impactan los hornos de alta temperatura y los crisoles cerámicos en la estabilidad de las baterías de iones de litio? Maestría en Síntesis de Precisión

- ¿Cuál es la temperatura de recocido del cuarzo? Logre una estabilidad térmica óptima para sus componentes

- ¿Cuál es el uso del horno mufla de alta temperatura? Lograr un procesamiento térmico puro y libre de contaminación