Para la fundición de metales, se utilizan varios tipos de hornos, y la elección depende completamente del metal, la escala de producción y la pureza requerida. Los más comunes son los altos hornos para el hierro de fundición industrial, los hornos de arco eléctrico para el acero de alta calidad y los hornos de inducción, que son muy eficientes para fundir metales preciosos y aleaciones especializadas.

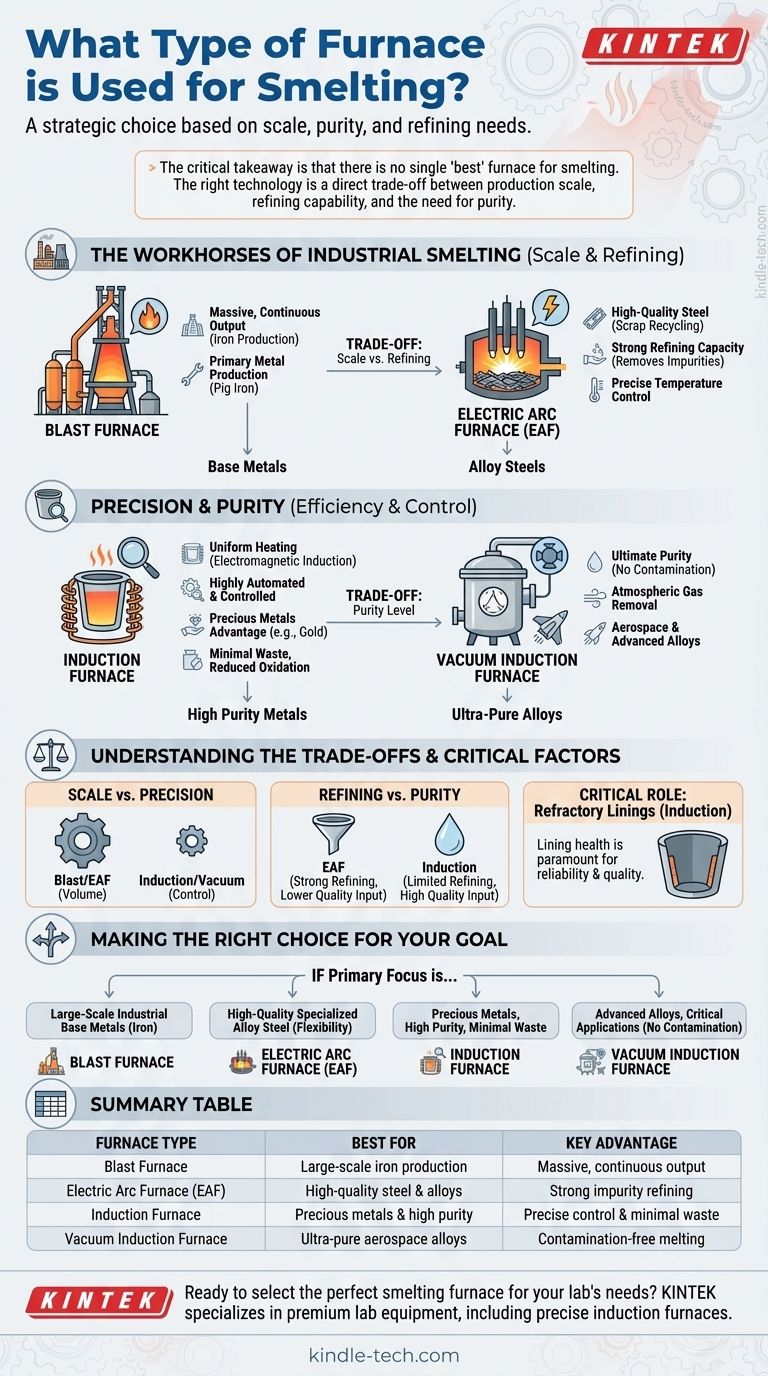

La conclusión fundamental es que no existe un único horno "mejor" para la fundición. La tecnología adecuada es una compensación directa entre la escala de producción, la capacidad de refinación y la necesidad de pureza, lo que obliga a elegir entre hornos industriales masivos y sistemas altamente controlados y especializados.

Los caballos de batalla de la fundición industrial

La producción de metales a gran escala depende de hornos robustos diseñados para un gran rendimiento y el refinado inicial del mineral en bruto. Estos son la base de la industria pesada.

Altos Hornos: Para la producción de metales primarios

Un alto horno es la tecnología clásica utilizada para fundir materias primas como el mineral de hierro para producir metales industriales, comúnmente hierro de fundición.

Su nombre proviene del "soplo" de aire de combustión caliente y a alta presión que se fuerza a entrar en el horno para impulsar las reacciones químicas necesarias para separar el metal de su mineral.

Hornos de Arco Eléctrico (EAF): Para acero de alta calidad

Un horno de arco eléctrico ofrece una flexibilidad tecnológica significativa y es una piedra angular de la siderurgia moderna, especialmente para el reciclaje de chatarra.

Los EAF sobresalen en la eliminación de impurezas como el azufre y el fósforo y permiten un control preciso de la temperatura. Esto los hace ideales para fundir aceros aleados especializados y de alta calidad.

Precisión y pureza: El papel de los hornos de inducción

Cuando el objetivo pasa del volumen puro a la pureza, la eficiencia y el control, la tecnología de inducción se convierte en la opción superior.

Cómo funcionan los hornos de inducción

Un horno de inducción utiliza el principio de inducción electromagnética para calentar y fundir el metal. Una corriente eléctrica que pasa a través de una bobina genera un campo magnético, que a su vez crea potentes corrientes eléctricas dentro del propio metal, generando un calor intenso.

Este método proporciona una temperatura uniforme en todo el metal fundido y permite operaciones altamente automatizadas y controladas.

La ventaja en los metales preciosos

Los hornos de inducción son excepcionalmente adecuados para fundir metales preciosos como el oro. Ofrecen una alta eficiencia, aceleran el proceso de fusión y se pueden vaciar por completo para minimizar los residuos.

El control preciso de la temperatura también reduce la oxidación, lo que mejora la calidad del metal final purificado.

Inducción al Vacío: Para la máxima pureza

Para las aplicaciones más exigentes, la fundición se realiza dentro de un horno de inducción al vacío. Al eliminar el aire de la cámara de fusión, este proceso evita cualquier contaminación por gases atmosféricos.

Esta tecnología es esencial para producir las aleaciones de ultra alta pureza y alto rendimiento requeridas en la industria aeroespacial y otras industrias avanzadas.

Comprender las compensaciones

Elegir un horno de fundición requiere una comprensión clara de los compromisos fundamentales entre las diferentes tecnologías. Su material y sus objetivos dictarán el camino correcto.

Escala frente a precisión

Los altos hornos están construidos para un propósito: una producción masiva y continua de un metal base. En contraste, los hornos de inducción ofrecen un proceso por lotes altamente controlado donde la precisión es más importante que el volumen puro.

Capacidad de refinación frente a pureza de la materia prima

Esta es una distinción crítica. Un EAF tiene una fuerte capacidad de refinación, lo que significa que puede eliminar eficazmente las impurezas de materias primas de menor calidad.

Un horno de inducción tiene una capacidad de refinación limitada. Esta es su principal debilidad, lo que significa que requiere materias primas muy puras y cuidadosamente controladas para producir un producto final de alta calidad.

El papel crítico de los revestimientos refractarios

Para los hornos de inducción, la salud del revestimiento refractario —el material resistente al calor que protege la estructura del horno— es primordial. Cualquier fallo en el revestimiento afecta directamente la fiabilidad del horno, la eficiencia operativa y la calidad del metal que se produce.

Tomar la decisión correcta para su objetivo

Su decisión final debe basarse en el resultado específico que necesita lograr.

- Si su enfoque principal es la producción industrial a gran escala de metales base como el hierro: Un alto horno es la tecnología establecida diseñada para este propósito.

- Si su enfoque principal es la producción de acero aleado especializado de alta calidad con flexibilidad: Un horno de arco eléctrico (EAF) es la opción superior debido a sus capacidades de refinación.

- Si su enfoque principal es la fundición de metales preciosos o materiales donde la pureza y el desperdicio mínimo son primordiales: Un horno de inducción ofrece el mejor control, eficiencia y calidad para la tarea.

- Si su enfoque principal es crear aleaciones avanzadas para aplicaciones críticas: Es necesario un proceso especializado como la fundición por inducción al vacío para evitar cualquier contaminación atmosférica.

Comprender estas diferencias fundamentales le permite seleccionar la tecnología de fundición precisa que se alinea perfectamente con sus requisitos de material, escala y calidad.

Tabla de resumen:

| Tipo de Horno | Ideal para | Ventaja clave |

|---|---|---|

| Alto Horno | Producción de hierro a gran escala | Producción masiva y continua |

| Horno de Arco Eléctrico (EAF) | Acero y aleaciones de alta calidad | Fuerte refinación de impurezas |

| Horno de Inducción | Metales preciosos y alta pureza | Control preciso y desperdicio mínimo |

| Horno de Inducción al Vacío | Aleaciones aeroespaciales ultrapuras | Fusión libre de contaminación |

¿Listo para seleccionar el horno de fundición perfecto para las necesidades de su laboratorio? KINTEK se especializa en equipos de laboratorio premium, incluidos hornos de inducción ideales para la fundición de metales precisa y de alta pureza. Nuestros expertos le ayudarán a elegir la tecnología adecuada para maximizar la eficiencia, la pureza y el rendimiento. Contáctenos hoy para discutir sus requisitos específicos.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es la temperatura más alta de un horno de inducción? Descubra los límites para sus materiales

- ¿Es eficiente el calentamiento por inducción? Logre más del 90% de eficiencia energética con calentamiento interno directo

- ¿Cuál es la diferencia entre un horno de inducción sin núcleo y uno con núcleo? Elija la herramienta adecuada para su fundición

- ¿Cuál es la función principal de un Horno de Inducción al Vacío en la fusión de acero 15Cr12MoVWN? Garantizar Pureza y Precisión

- ¿Cuáles son las desventajas de la fusión por inducción? Limitaciones clave en metalurgia y operación

- ¿Cómo se controla la temperatura de una bobina de inducción? Domine la gestión térmica precisa para su proceso

- ¿Se puede fundir cobre en un horno de inducción? Sí, aquí está el método eficiente para una fusión limpia

- ¿Qué horno se utiliza más comúnmente para fundir metales no ferrosos? Hornos de inducción para pureza y eficiencia