Para fundir chatarra metálica, la solución más eficaz y moderna es típicamente un horno de inducción eléctrico. Esta tecnología utiliza un campo magnético de alta frecuencia para calentar un crisol de grafito, que luego funde el metal de forma rápida y limpia. Su velocidad y eficiencia superan a muchos tipos de hornos tradicionales, lo que lo convierte en la opción superior para una amplia gama de aplicaciones, desde trabajos a pequeña escala hasta procesamiento industrial.

La decisión fundamental no es encontrar un único horno "mejor", sino comprender por qué el método de calentamiento por inducción es excepcionalmente adecuado para la chatarra. Ofrece una velocidad, control y eficiencia inigualables al calentar el contenedor, el crisol, en lugar de depender del calentamiento impredecible de la chatarra en sí.

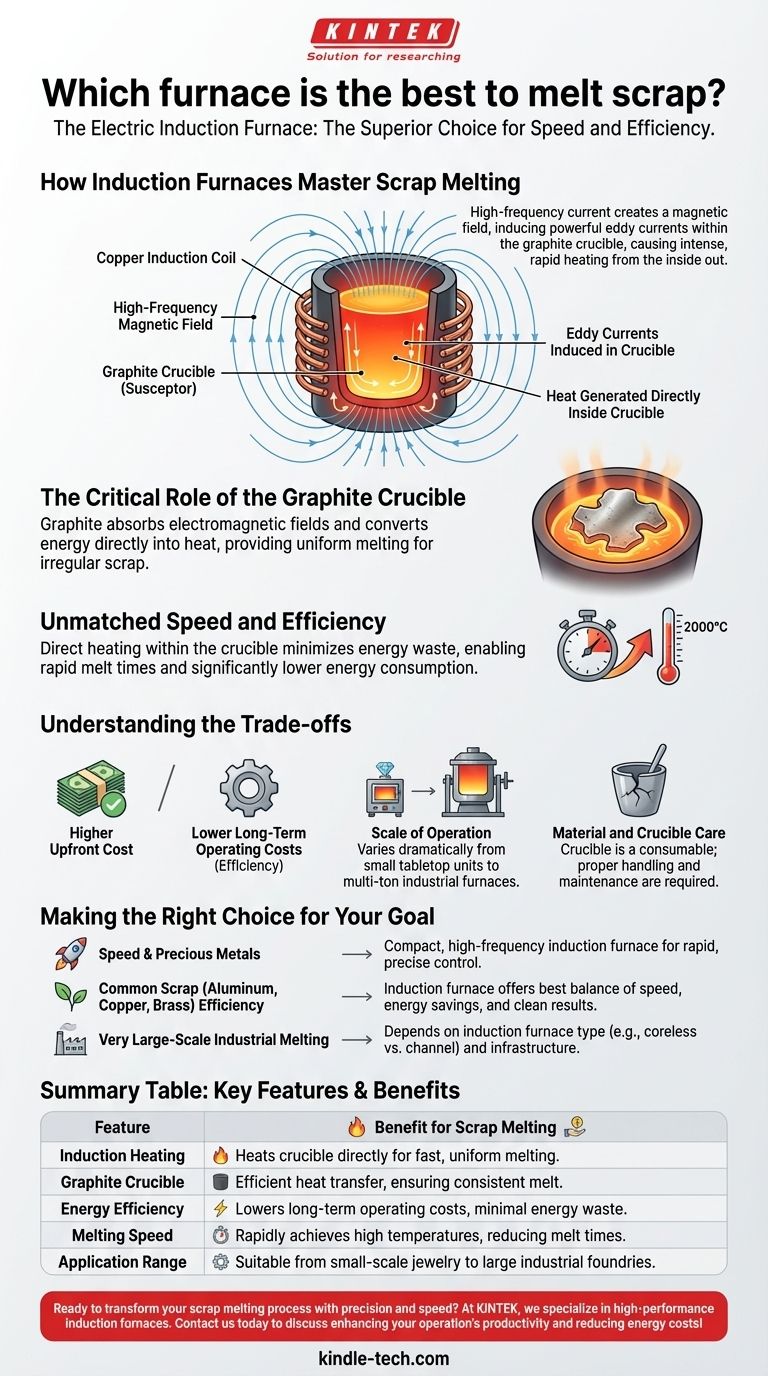

Cómo los hornos de inducción dominan la fusión de chatarra

Para entender por qué los hornos de inducción son tan efectivos, debemos observar su principio fundamental. No utilizan llamas externas ni elementos calefactores que transfieran calor lentamente al metal.

El principio del calentamiento por inducción

Un horno de inducción funciona haciendo pasar una corriente eléctrica de alta frecuencia a través de una bobina de cobre. Esto genera un campo magnético potente y que cambia rápidamente alrededor de la bobina.

Cuando se coloca un crisol de grafito dentro de este campo, la energía magnética induce corrientes eléctricas potentes, conocidas como corrientes de Foucault, dentro del propio grafito.

La resistencia natural del grafito a estas corrientes hace que se caliente intensa y rápidamente. El calor se genera dentro de la pared del crisol, no se aplica desde el exterior.

El papel fundamental del crisol de grafito

El crisol de grafito es el corazón del sistema. El grafito es un material ideal porque es un susceptor: es excelente para absorber campos electromagnéticos y convertir esa energía directamente en calor.

Este método proporciona una enorme ventaja para fundir chatarra. Las piezas de forma irregular o los metales mixtos a menudo se calientan de manera desigual con otros métodos.

Al calentar el crisol, el sistema crea un contenedor uniformemente caliente que funde el contenido mediante contacto directo y calor radiante. Esto asegura una fusión suave, controlada y consistente, independientemente de la forma de la chatarra.

Velocidad y eficiencia inigualables

Este método directo de generar calor dentro del crisol es increíblemente eficiente. Se desperdicia muy poca energía calentando el aire circundante o el cuerpo del horno.

Esta es la razón por la cual algunas unidades especializadas, como los hornos de fusión de platino, pueden alcanzar temperaturas extremas (más de 2000 °C) en solo unos minutos. Para metales de chatarra comunes como el aluminio, el latón o el acero, esto se traduce en tiempos de fusión significativamente más rápidos y un menor consumo de energía.

Comprender las compensaciones

Aunque es muy efectivo, un horno de inducción no es la única opción, y es esencial comprender su contexto.

Costo inicial frente a eficiencia operativa

Los hornos de inducción generalmente tienen un precio de compra inicial más alto en comparación con los hornos más simples alimentados por gas o por resistencia.

Sin embargo, su alta eficiencia energética y sus ciclos de fusión rápidos a menudo resultan en costos operativos a largo plazo más bajos, especialmente en un entorno de producción donde el tiempo y el consumo de energía son factores críticos.

Escala de operación

El horno "mejor" depende en gran medida de su escala. Un pequeño horno de inducción de sobremesa para un joyero es un equipo muy diferente a un horno de inducción de varias toneladas utilizado en una fundición.

La tecnología central es la misma, pero la fuente de alimentación, los sistemas de refrigeración y los requisitos de manipulación de materiales escalan drásticamente.

Cuidado del material y del crisol

El crisol de grafito es un artículo consumible. Se degradará con el tiempo debido a los ciclos repetidos de calentamiento y enfriamiento y a la exposición al metal fundido y al oxígeno.

Se requiere un manejo y mantenimiento adecuados, y el costo de reemplazo del crisol debe tenerse en cuenta en su presupuesto operativo. El uso de herramientas como una varilla agitadora de grafito, como se menciona, ayuda a preservar la integridad del crisol.

Tomar la decisión correcta para su objetivo

Para seleccionar el horno adecuado, alinee las fortalezas de la tecnología con las demandas específicas de su tarea.

- Si su enfoque principal es la velocidad y los metales preciosos: Un horno de inducción eléctrico compacto y de alta frecuencia es inigualable por su calentamiento rápido y control preciso de la temperatura.

- Si su enfoque principal es fundir chatarra común (aluminio, cobre, latón) con alta eficiencia: Un horno de inducción ofrece el mejor equilibrio entre velocidad, ahorro de energía y fusión limpia para resultados consistentes.

- Si su enfoque principal es la fusión industrial a muy gran escala: La decisión se amplía a diferentes tipos de hornos de inducción (p. ej., sin núcleo frente a canal), lo que requiere un análisis detallado de la infraestructura eléctrica y el flujo de trabajo.

Al centrarse en la eficiencia limpia de la tecnología de inducción, puede seleccionar un horno que ofrezca resultados precisos, rápidos y repetibles para su operación de fusión de chatarra.

Tabla de resumen:

| Característica | Beneficio para la fusión de chatarra |

|---|---|

| Calentamiento por inducción | Calienta el crisol directamente para una fusión rápida y uniforme de chatarra irregular. |

| Crisol de grafito | Actúa como un susceptor para una transferencia de calor eficiente, asegurando una fusión consistente. |

| Eficiencia energética | Reduce los costos operativos a largo plazo con un desperdicio de energía mínimo. |

| Velocidad de fusión | Alcanza altas temperaturas rápidamente, reduciendo significativamente los tiempos de fusión. |

| Rango de aplicación | Adecuado desde trabajos de joyería a pequeña escala hasta fundiciones industriales a gran escala. |

¿Listo para transformar su proceso de fusión de chatarra con precisión y velocidad?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos hornos de inducción de última generación diseñados para la eficiencia y la fiabilidad. Ya sea que esté procesando metales preciosos o chatarra común como aluminio y latón, nuestras soluciones están diseñadas para satisfacer sus necesidades específicas de laboratorio.

¡Contáctenos hoy para analizar cómo nuestros hornos de inducción pueden mejorar la productividad de su operación y reducir sus costos de energía!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión