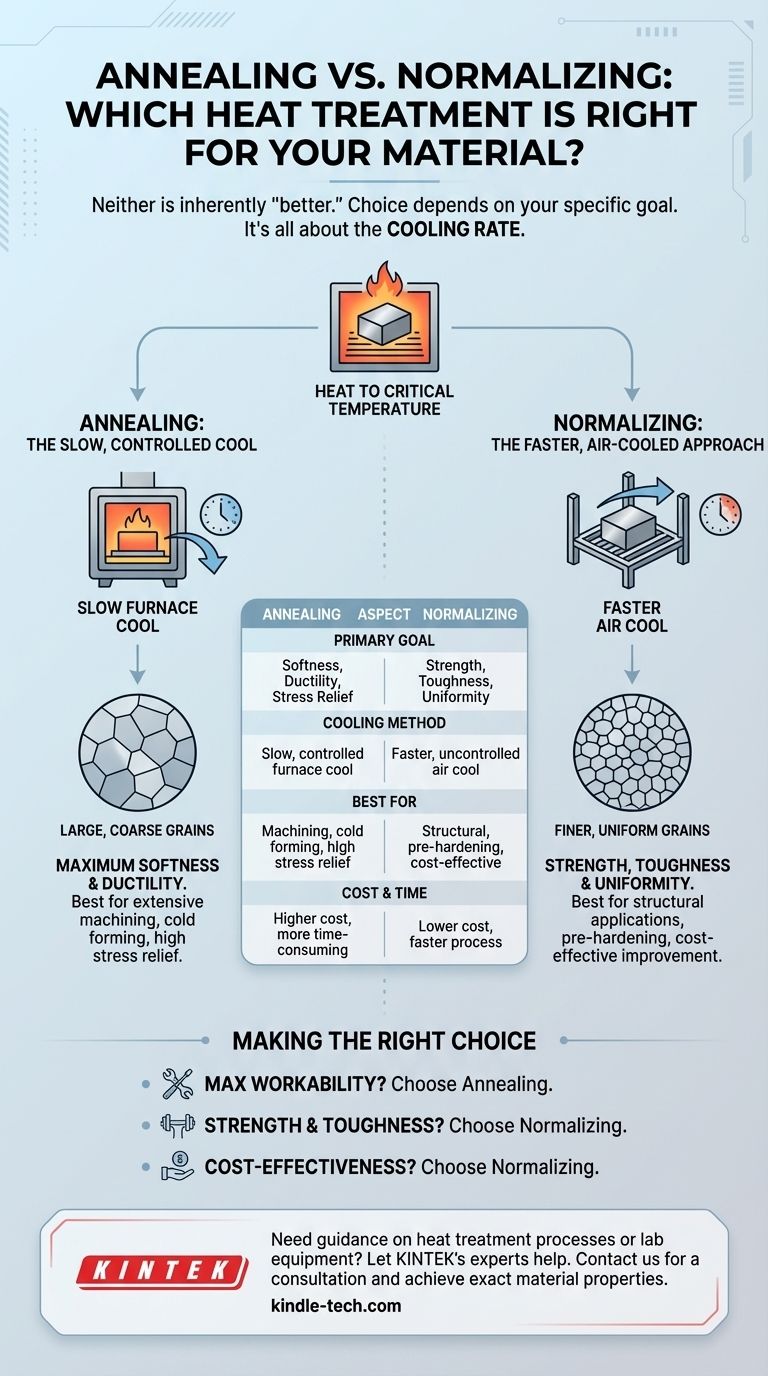

Ni el recocido ni la normalización son inherentemente "mejores"; son procesos de tratamiento térmico distintos diseñados para lograr resultados diferentes. Elegir el correcto depende completamente de su objetivo para el material. El recocido se utiliza para maximizar la suavidad, la ductilidad y la eliminación de tensiones, mientras que la normalización se utiliza para crear una estructura de grano más uniforme, mejorando la resistencia y la tenacidad.

La diferencia fundamental radica en el método de enfriamiento. El recocido implica un enfriamiento muy lento y controlado dentro de un horno, mientras que la normalización utiliza un enfriamiento más rápido y no controlado en aire abierto. Esta única diferencia en la velocidad de enfriamiento dicta las propiedades mecánicas finales y el costo del proceso.

La diferencia fundamental: todo está en la velocidad de enfriamiento

Ambos procesos comienzan calentando un metal, generalmente acero, a una temperatura específica por encima de su punto crítico, lo que provoca un cambio en su estructura cristalina interna. La divergencia crucial ocurre durante la fase de enfriamiento.

Recocido: El enfriamiento lento y controlado

En un proceso de recocido, el material se enfría a una velocidad muy lenta y cuidadosamente controlada, a menudo dejándolo dentro del horno aislado mientras se enfría durante muchas horas.

Este enfriamiento lento permite que la estructura de grano interna del material se reforme en su estado de energía más estable y bajo. El resultado son granos grandes y gruesos, lo que equivale a la máxima suavidad.

Normalización: El enfoque de enfriamiento más rápido al aire

En la normalización, el material se retira del horno después del calentamiento y se deja enfriar en aire quieto a temperatura ambiente.

Esta velocidad de enfriamiento es significativamente más rápida que el enfriamiento en horno, pero mucho más lenta que el temple en aceite o agua. Esta velocidad intermedia crea una estructura de grano más fina y uniforme que el recocido, lo que da como resultado un material más duro y resistente.

Cómo afecta el enfriamiento a las propiedades del material

La microestructura final del acero determina sus propiedades mecánicas. La elección entre recocido y normalización es una elección sobre qué propiedades necesita priorizar.

Objetivo del recocido: Máxima suavidad y ductilidad

El propósito principal del recocido es hacer que un material sea lo más suave y trabajable posible.

Este proceso alivia las tensiones internas de trabajos previos como el mecanizado o la soldadura, evitando distorsiones en operaciones posteriores. También restaura la ductilidad a los materiales que han sido "endurecidos por trabajo", permitiendo una mayor conformación o doblado sin agrietarse.

Los materiales recocidos son ideales para un mecanizado extenso, ya que la suavidad reduce el desgaste de la herramienta y mejora el acabado superficial.

Objetivo de la normalización: Resistencia y uniformidad

La normalización no se trata de lograr la máxima suavidad. Su objetivo es refinar la estructura del grano y eliminar inconsistencias dentro del acero.

Esto crea un material más uniforme y predecible con mayor resistencia y tenacidad que una pieza recocida. La normalización se utiliza a menudo para preparar un material para tratamientos de endurecimiento posteriores o para mejorar las propiedades mecánicas de forjas y fundiciones.

Comprender las compensaciones

Elegir entre estos procesos implica equilibrar las propiedades del material, el costo y el tiempo.

Costo y tiempo

El recocido es más caro y requiere más tiempo. El enfriamiento lento en el horno mantiene el equipo ocupado durante períodos prolongados y consume una cantidad significativa de energía.

La normalización es más rápida y económica. Simplemente retirar la pieza del horno y dejarla enfriar al aire es un proceso mucho más eficiente, lo que lo convierte en la opción más económica cuando no se requiere una suavidad total.

Grado de alivio de tensiones

El recocido proporciona el alivio de tensiones más completo. El enfriamiento extremadamente lento permite que las tensiones internas se eliminen casi por completo. Esto es fundamental para componentes que requieren una alta estabilidad dimensional.

La normalización alivia la mayoría de las tensiones internas, pero no es tan exhaustiva como un recocido completo. Para muchas aplicaciones, este nivel de alivio de tensiones es perfectamente suficiente.

Dureza y resistencia final

Esta es la compensación más sencilla. Una pieza recocida será más blanda, más dúctil y más débil. Una pieza normalizada será más dura, más resistente y menos dúctil.

Tomar la decisión correcta para su objetivo

Seleccione el proceso que se alinee directamente con la función prevista del componente.

- Si su enfoque principal es la máxima trabajabilidad y alivio de tensiones: Elija el recocido, ya que produce el estado más blando, más dúctil y con menor tensión para mecanizado extenso o conformado en frío.

- Si su enfoque principal es refinar la estructura del grano para obtener resistencia y tenacidad: Elija la normalización para crear un material uniforme con propiedades mecánicas superiores para aplicaciones estructurales.

- Si su enfoque principal es la rentabilidad para una mejora de propósito general: Elija la normalización, ya que proporciona beneficios significativos sobre el acero sin tratar a un costo menor y en menos tiempo que el recocido.

En última instancia, comprender el uso final de su material es la clave para seleccionar el tratamiento térmico correcto.

Tabla de resumen:

| Aspecto | Recocido | Normalización |

|---|---|---|

| Objetivo principal | Maximizar la suavidad, la ductilidad y el alivio de tensiones | Mejorar la resistencia, la tenacidad y la uniformidad del grano |

| Método de enfriamiento | Enfriamiento lento y controlado en horno | Enfriamiento más rápido y no controlado al aire |

| Ideal para | Mecanizado extenso, conformado en frío, alto alivio de tensiones | Aplicaciones estructurales, mejora rentable, pre-endurecimiento |

| Costo y tiempo | Costo más alto, requiere más tiempo | Costo más bajo, proceso más rápido |

¿Aún no está seguro de qué proceso de tratamiento térmico es el adecuado para su material y aplicación específicos?

Permita que los expertos de KINTEK le guíen. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos de tratamiento térmico controlados. Nuestras soluciones le ayudan a lograr las propiedades exactas del material, ya sea máxima suavidad o resistencia superior, que su laboratorio o producción requiere.

Póngase en contacto con nuestro equipo hoy mismo para una consulta personalizada y asegúrese de que sus materiales funcionen como se espera.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Qué es una prensa de filtro en la industria? Una guía para la separación sólido-líquido de alta presión

- ¿Cómo apoya una incubadora de laboratorio de temperatura constante las pruebas de toxicidad microbiana? Garantizar datos precisos sobre nanocompuestos

- ¿Dónde se utiliza comúnmente la soldadura? Desde la electrónica cotidiana hasta las aplicaciones industriales

- ¿Cuál es la función de un horno de microondas industrial en la activación de lodo rojo por microondas? Aumentar la porosidad y la eficiencia

- ¿El temple aumenta la resistencia a la tracción? Desbloquee una resistencia superior en metales con un tratamiento térmico controlado

- ¿Por qué los cilindros de polvo compactado de MoS2 deben someterse a sinterización in situ? Garantizar la supervivencia estructural en reactores de plasma

- ¿Cuáles son las ventajas y desventajas del proceso SLS? Desbloquee piezas complejas y funcionales

- ¿Qué datos se recopilan para una medición del punto de fusión? Una guía para el análisis preciso de identidad y pureza