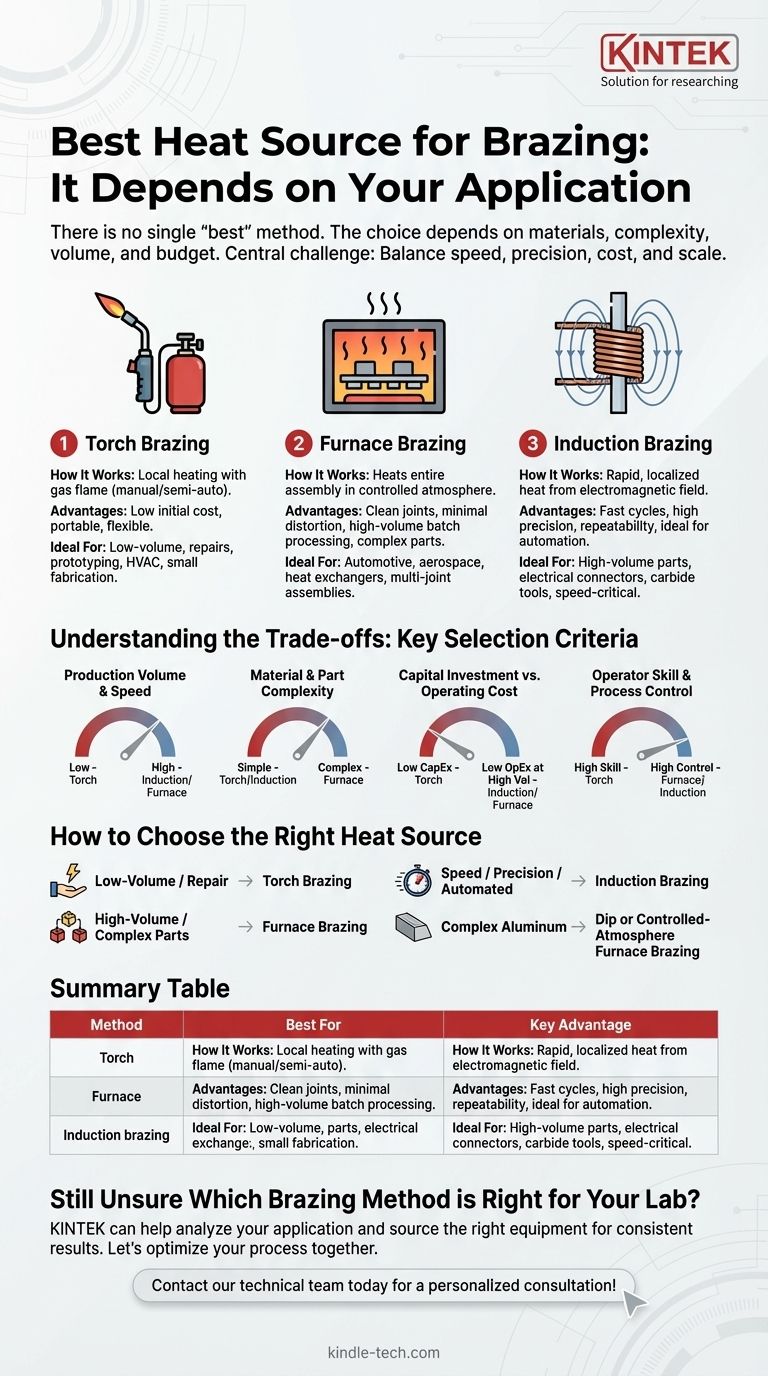

La mejor fuente de calor para la soldadura fuerte es aquella que mejor se adapta a su aplicación específica. No existe un único método "mejor"; la elección depende de factores como los materiales que se unen, la complejidad del ensamblaje, el volumen de producción requerido y su presupuesto. Los métodos más comunes incluyen el soplete, el horno, la inducción, la inmersión y la soldadura fuerte por resistencia, cada uno con ventajas distintas.

El desafío central no es encontrar la fuente de calor "mejor", sino comprender las compensaciones entre velocidad, precisión, costo y escala. El método ideal proporciona la energía térmica necesaria de manera constante y económica para su pieza específica y sus objetivos de producción.

Una visión general de las fuentes de calor comunes para la soldadura fuerte

Cada método de soldadura fuerte ofrece un perfil único de capacidades. Comprender cómo funcionan es el primer paso para tomar una decisión informada.

Soldadura fuerte con soplete

Cómo funciona: Este es el método manual o semiautomatizado más común, que utiliza una llama de gas (como oxicetileno o aire-propano) para calentar localmente los metales base. El operador aplica la llama al área de la junta e introduce el metal de aporte una vez alcanzada la temperatura de soldadura fuerte.

Ventajas principales: La soldadura fuerte con soplete es valorada por su bajo costo inicial de capital, portabilidad y flexibilidad. Es excelente para reparaciones únicas, prototipado y producción de bajo volumen donde se encuentran una variedad de tipos de juntas.

Aplicaciones ideales: Se utiliza ampliamente en la reparación de plomería, climatización (HVAC) y fabricación a pequeña escala. Aunque se puede automatizar para mayores volúmenes, se asocia más a menudo con operaciones manuales donde la habilidad del operario es primordial.

Soldadura fuerte en horno

Cómo funciona: Se cargan en un horno ensamblajes completos, con el metal de aporte de soldadura fuerte precolocado en las juntas. El horno calienta todo el ensamblaje a la temperatura de soldadura fuerte en una atmósfera controlada (como vacío o gas inerte) para evitar la oxidación.

Ventajas principales: Este método produce juntas limpias y de alta calidad con mínima distorsión y es perfecto para la producción de gran volumen. Permite soldar simultáneamente cientos o miles de piezas, incluso aquellas con juntas múltiples e inaccesibles.

Aplicaciones ideales: La soldadura fuerte en horno es un proceso dominante en las industrias automotriz y aeroespacial para la fabricación de componentes complejos como intercambiadores de calor, conductos de combustible y álabes de turbina.

Soldadura fuerte por inducción

Cómo funciona: Se hace pasar una corriente alterna a través de una bobina de cobre de forma precisa, creando un campo electromagnético. Cuando la pieza se coloca dentro o cerca de la bobina, este campo induce corrientes de Foucault dentro del metal, generando un calor rápido y localizado exactamente donde se necesita.

Ventajas principales: La inducción ofrece ciclos de calentamiento extremadamente rápidos, precisión excepcional y alta repetibilidad, lo que la hace ideal para la automatización. El calor se localiza en la junta, minimizando la zona afectada por el calor y protegiendo el resto de la pieza.

Aplicaciones ideales: Este método sobresale en la fabricación de alto volumen de piezas como conectores eléctricos, herramientas de corte con punta de carburo y ensamblajes de líneas de combustible donde la velocidad y la consistencia son críticas.

Comprender las compensaciones: Criterios clave de selección

Su decisión finalmente equilibrará cuatro factores críticos. Juzgar mal cualquiera de estos puede provocar mala calidad, altos costos o cuellos de botella en la producción.

Volumen y velocidad de producción

Para trabajos de bajo volumen o reparaciones, la flexibilidad y el bajo costo de configuración de la soldadura fuerte con soplete son inigualables. Para líneas de producción automatizadas de gran volumen, la velocidad y repetibilidad de la soldadura fuerte por inducción o la capacidad de procesamiento por lotes del horno de soldadura fuerte son muy superiores.

Material y complejidad de la pieza

Si está uniendo ensamblajes complejos con juntas múltiples o internas, la soldadura fuerte en horno es a menudo la única solución práctica, ya que calienta toda la pieza de manera uniforme. Para soldar componentes sensibles al calor, la precisión milimétrica de la soldadura fuerte por inducción le permite calentar la junta sin dañar las áreas adyacentes.

Inversión de capital frente a costo operativo

La soldadura fuerte con soplete tiene la barrera de entrada más baja, ya que requiere una inversión mínima en equipo. Los sistemas de soldadura fuerte por inducción y horno representan un gasto de capital significativo, pero ofrecen un costo por pieza mucho menor en altos volúmenes de producción debido a la velocidad, la eficiencia energética y la reducción de mano de obra.

Habilidad del operario y control del proceso

La soldadura fuerte manual con soplete depende en gran medida de la habilidad del operario para lograr calidad y consistencia. Por el contrario, la soldadura fuerte en horno e inducción son procesos controlados por máquina que, una vez configurados correctamente, ofrecen resultados altamente repetibles con menor necesidad de técnica especializada del operario durante la ejecución.

Cómo elegir la fuente de calor adecuada

Haga coincidir el método con su objetivo más crítico.

- Si su enfoque principal es la producción de bajo volumen o la reparación en campo: La soldadura fuerte con soplete ofrece la mejor combinación de bajo costo, portabilidad y flexibilidad.

- Si su enfoque principal es la fabricación consistente de piezas complejas de alto volumen: La soldadura fuerte en horno proporciona una calidad y un rendimiento inigualables para ensamblajes con múltiples juntas.

- Si su enfoque principal es la velocidad y la precisión en una línea de producción automatizada: La soldadura fuerte por inducción ofrece el calentamiento más rápido, repetible y localizado disponible.

- Si su enfoque principal es unir ensamblajes complejos de aluminio, como intercambiadores de calor: La soldadura fuerte por inmersión o la soldadura fuerte en horno con atmósfera controlada son los estándares de la industria.

En última instancia, seleccionar la fuente de calor adecuada consiste en alinear las capacidades del proceso con las demandas técnicas y económicas de su trabajo específico.

Tabla de resumen:

| Método de soldadura fuerte | Mejor para | Ventaja clave |

|---|---|---|

| Soldadura fuerte con soplete | Bajo volumen, reparaciones, prototipado | Bajo costo, flexibilidad, portabilidad |

| Soldadura fuerte en horno | Alto volumen, ensamblajes complejos | Procesamiento por lotes, calentamiento uniforme, alta calidad |

| Soldadura fuerte por inducción | Producción automatizada de alta velocidad | Calor rápido, preciso y localizado |

¿Aún no está seguro de qué método de soldadura fuerte es adecuado para su laboratorio?

Elegir la fuente de calor correcta es fundamental para lograr juntas fuertes y fiables y maximizar su eficiencia de producción. Los expertos de KINTEK se especializan en equipos de laboratorio y consumibles, incluidas soluciones de soldadura fuerte adaptadas a sus materiales, volumen y requisitos de calidad específicos.

Podemos ayudarle a:

- Analizar su aplicación para recomendar el método de soldadura fuerte más eficiente y rentable.

- Suministrar el equipo adecuado para garantizar resultados consistentes y de alta calidad para su laboratorio o línea de producción.

Optimicemos su proceso de soldadura fuerte juntos. ¡Póngase en contacto con nuestro equipo técnico hoy mismo para una consulta personalizada!

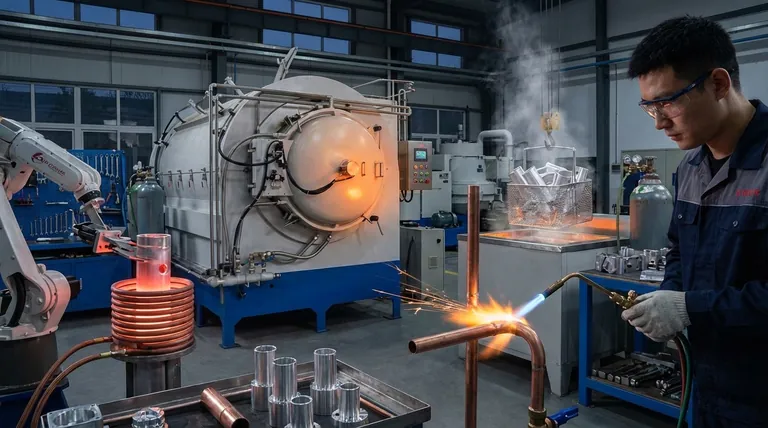

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada