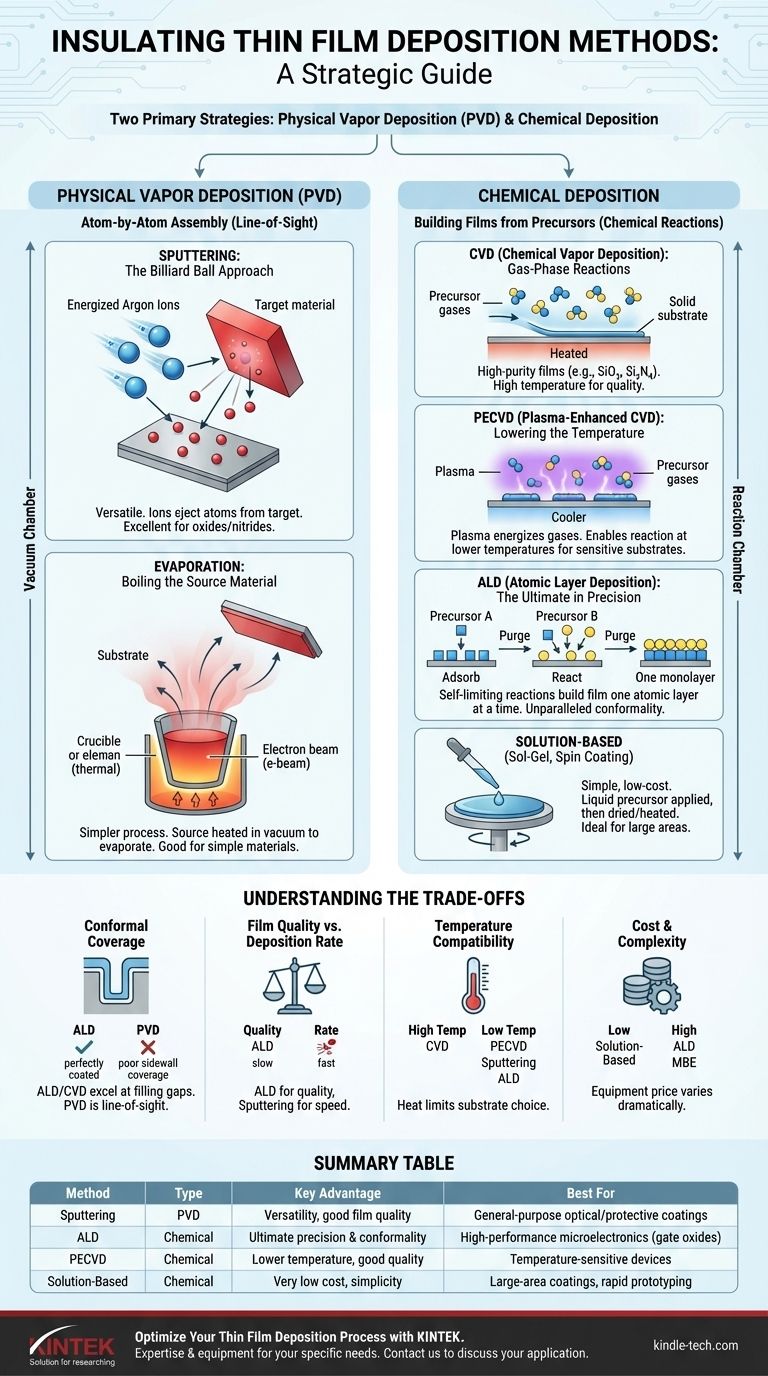

Para depositar películas delgadas aislantes, los ingenieros utilizan una variedad de técnicas, pero principalmente se dividen en dos categorías: Deposición Física de Vapor (PVD) y Deposición Química. Los métodos comunes para aislantes incluyen la pulverización catódica y la evaporación (de la familia PVD), así como la Deposición Química de Vapor (CVD), la CVD Mejorada por Plasma (PECVD) y la Deposición de Capas Atómicas (ALD) de la familia química. El método específico elegido depende enteramente de la calidad de la película requerida, el material que se va a depositar y el presupuesto del proyecto.

El desafío central no es encontrar un método, sino seleccionar el correcto. La elección es una compensación estratégica entre la velocidad de deposición, la calidad de la película, la sensibilidad a la temperatura y el costo, sin que ningún método sea universalmente superior.

Las Dos Estrategias Principales de Deposición

Casi todas las técnicas de deposición de películas delgadas se pueden clasificar como físicas o químicas. Comprender esta distinción es el primer paso para elegir el proceso correcto para su capa aislante.

Deposición Física de Vapor (PVD): Ensamblaje Átomo por Átomo

Los métodos PVD implican transformar físicamente un material fuente sólido en vapor dentro de una cámara de vacío. Este vapor luego viaja y se condensa sobre el sustrato objetivo, formando la película delgada.

Estos métodos son de "línea de visión", lo que significa que los átomos viajan en línea recta desde la fuente hasta el sustrato.

Pulverización Catódica: El Enfoque de la Bola de Billar

La pulverización catódica es una técnica PVD altamente versátil. Utiliza un gas energizado (típicamente argón) para crear un plasma, cuyos iones bombardean un "blanco" sólido del material aislante deseado.

Este bombardeo expulsa átomos del blanco como bolas de billar, que luego se depositan sobre el sustrato. La pulverización catódica es excelente para depositar una amplia gama de materiales, incluidos óxidos y nitruros, que son aislantes comunes.

Evaporación Térmica y por Haz de Electrones: Hirviendo el Material Fuente

La evaporación es un proceso PVD más simple donde el material fuente se calienta en vacío hasta que se evapora o sublima. El vapor resultante recubre el sustrato.

El calentamiento se puede realizar con un elemento resistivo (evaporación térmica) o un haz de electrones de alta energía (evaporación por haz de electrones). Aunque es eficaz para materiales simples, puede ser difícil controlar la composición de aislantes complejos.

Deposición Química: Construyendo Películas a partir de Precursores

En lugar de utilizar una fuente sólida, los métodos de deposición química introducen gases o líquidos precursores en una cámara de reacción. Luego, ocurren reacciones químicas en la superficie del sustrato, construyendo la película molécula por molécula.

Deposición Química de Vapor (CVD): Reacciones en Fase Gaseosa

La CVD es un caballo de batalla de la industria de semiconductores para crear películas aislantes de alta pureza como el dióxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄).

En este proceso, los gases precursores fluyen sobre un sustrato calentado, lo que desencadena una reacción química que deja una película sólida. Las altas temperaturas requeridas a menudo conducen a una excelente calidad de la película.

CVD Mejorada por Plasma (PECVD): Reduciendo la Temperatura

La PECVD es una variación de la CVD que utiliza un plasma para energizar los gases precursores. Esto permite que la reacción química ocurra a temperaturas mucho más bajas.

Esto es crítico al depositar películas sobre sustratos que no pueden soportar el alto calor de la CVD tradicional, como plásticos o obleas de semiconductores completamente procesadas.

Deposición de Capas Atómicas (ALD): La Máxima Precisión

La ALD ofrece el más alto nivel de control posible. Construye la película una sola capa atómica a la vez a través de una secuencia de reacciones químicas autolimitadas.

Este método proporciona una uniformidad inigualable y la capacidad de recubrir perfectamente estructuras tridimensionales altamente complejas. Sin embargo, es significativamente más lento y más caro que otras técnicas.

Métodos Basados en Soluciones (Sol-Gel, Recubrimiento por Centrifugación)

Métodos químicos más simples como sol-gel, recubrimiento por inmersión y recubrimiento por centrifugación implican aplicar un precursor químico líquido al sustrato. La película se forma luego girando el sustrato para crear una capa uniforme y luego secándola o calentándola.

Estos métodos son de bajo costo e ideales para aplicaciones de gran área o prototipado rápido donde la precisión máxima no es la principal preocupación.

Comprendiendo las Ventajas y Desventajas

Elegir un método de deposición requiere equilibrar factores contrapuestos. Lo que hace que un proceso sea ideal para una aplicación específica lo hace inadecuado para otra.

Cobertura Conforme: Llenando los Huecos

La cobertura conforme se refiere a la capacidad de una película para recubrir topografías complejas y no planas con un espesor uniforme.

Los métodos químicos como la CVD y especialmente la ALD sobresalen aquí porque los gases precursores pueden llegar a cada rincón y grieta. Los métodos PVD, al ser de línea de visión, tienen dificultades para recubrir eficazmente los flancos y las zanjas.

Calidad de la Película vs. Tasa de Deposición

Casi siempre hay una compensación entre calidad y velocidad. La ALD produce películas casi perfectas pero es extremadamente lenta.

La pulverización catódica y la evaporación ofrecen tasas de deposición mucho más altas, pero pueden dar como resultado películas con menor pureza o más defectos estructurales en comparación con la CVD de alta temperatura.

Temperatura y Compatibilidad del Sustrato

El calor requerido para un proceso de deposición puede limitar su elección de sustrato.

La CVD de alta temperatura produce excelentes películas, pero puede dañar componentes electrónicos sensibles o sustratos de polímero. En estos casos, son necesarios procesos de baja temperatura como PECVD, pulverización catódica o ALD.

Costo y Complejidad

El equipo para la deposición varía drásticamente en precio. El sol-gel o el recubrimiento por centrifugación se pueden realizar con equipo de laboratorio simple.

En contraste, los sistemas para ALD o Epitaxia de Haz Molecular (MBE) son altamente complejos y representan una inversión de capital significativa, reservados para las aplicaciones más exigentes.

Seleccionando el Método Correcto para su Aislante

Su elección debe guiarse por su objetivo final. Haga coincidir las capacidades del proceso con los requisitos técnicos y presupuestarios específicos de su proyecto.

- Si su enfoque principal son los microelectrónicos de alto rendimiento: Utilice ALD para óxidos de puerta perfectos y conformes o PECVD para un rendimiento equilibrado en dispositivos sensibles a la temperatura.

- Si su enfoque principal son los recubrimientos ópticos de uso general o las capas protectoras: Utilice la pulverización catódica por su versatilidad, buena calidad de película y velocidad de deposición razonable.

- Si su enfoque principal son los recubrimientos de gran área o el prototipado rápido: Utilice métodos basados en soluciones como el recubrimiento por centrifugación o sol-gel por su costo extremadamente bajo y simplicidad.

En última instancia, seleccionar el método de deposición correcto es una decisión de ingeniería estratégica basada en una clara comprensión de las limitaciones y objetivos únicos de su proyecto.

Tabla Resumen:

| Método | Tipo | Ventaja Clave | Mejor Para |

|---|---|---|---|

| Pulverización Catódica | PVD | Versatilidad, buena calidad de película | Recubrimientos ópticos/protectores de uso general |

| ALD (Deposición de Capas Atómicas) | Químico | Máxima precisión y conformabilidad | Microelectrónica de alto rendimiento (óxidos de puerta) |

| PECVD (CVD Mejorada por Plasma) | Químico | Menor temperatura, buena calidad | Dispositivos sensibles a la temperatura (ej., en obleas procesadas) |

| Basado en Solución (Recubrimiento por Centrifugación) | Químico | Muy bajo costo, simplicidad | Recubrimientos de gran área, prototipado rápido |

Optimice su Proceso de Deposición de Películas Delgadas con KINTEK

Elegir el método de deposición correcto es fundamental para el éxito de su proyecto. Ya sea que requiera la máxima precisión de ALD para aplicaciones avanzadas de semiconductores, la versatilidad de la pulverización catódica para I+D, o la rentabilidad de los métodos basados en soluciones, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades específicas de su laboratorio.

Nuestros especialistas pueden ayudarle a navegar por las ventajas y desventajas entre la calidad de la película, la tasa de deposición y el costo para identificar la solución perfecta para sus requisitos de películas delgadas aislantes.

Contacte a nuestros expertos hoy para discutir su aplicación y descubrir cómo el equipo y los consumibles de laboratorio de KINTEK pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación