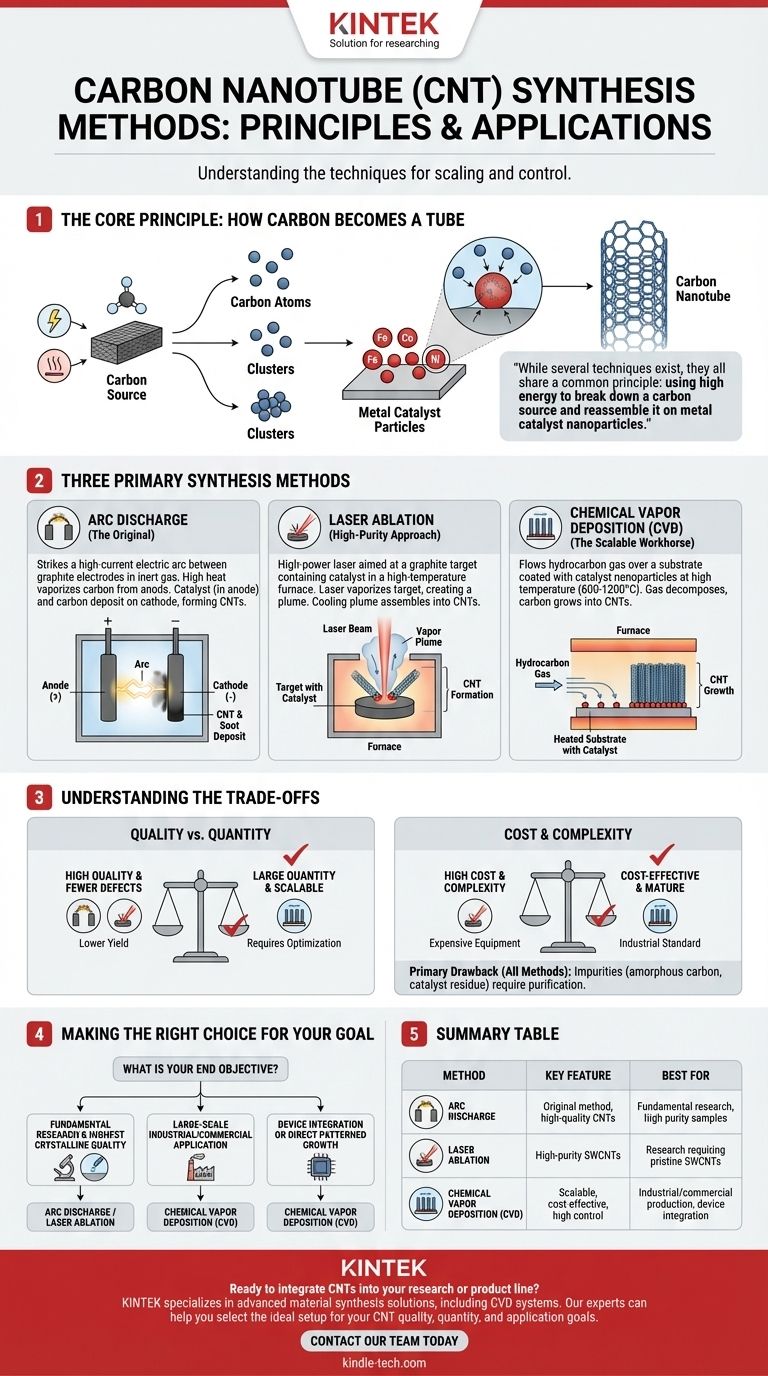

Los tres métodos principales utilizados para sintetizar nanotubos de carbono (CNT) son la descarga de arco, la ablación láser y la deposición química de vapor (CVD). Si bien los dos primeros fueron históricamente significativos, la CVD se ha convertido en la técnica más dominante y comercialmente viable debido a su escalabilidad superior y control sobre el producto final.

Aunque existen varias técnicas, todas comparten un principio común: usar alta energía para descomponer una fuente de carbono y reensamblarla en nanopartículas de catalizador metálico. La elección del método es una compensación crítica entre la calidad de los CNT, la escala de producción y el costo.

El principio fundamental: cómo el carbono se convierte en un tubo

Antes de comparar métodos específicos, es crucial comprender el mecanismo fundamental que sustenta casi toda la síntesis de CNT. El proceso se basa en dos pasos clave.

Fuentes de carbono energizantes

Primero, se debe suministrar suficiente energía a un material fuente que contenga carbono para descomponerlo en átomos de carbono individuales o pequeños grupos altamente móviles. Esta fuente puede ser sólida (como el grafito) o gaseosa (como el metano o el acetileno).

El papel del catalizador metálico

Estos átomos de carbono luego se difunden y se disuelven en nanopartículas de un catalizador metálico, típicamente hierro, cobalto o níquel. Piense en estas partículas catalizadoras como semillas. Cuando el catalizador se satura con carbono, los átomos de carbono precipitan, autoensamblándose en la red de panal cilíndrica y estable de un nanotubo de carbono.

Un desglose de los tres métodos principales de síntesis

Cada uno de los tres métodos principales es simplemente una forma diferente de lograr los dos pasos centrales descritos anteriormente.

Descarga de arco: el método original

Esta fue la primera técnica utilizada para producir CNT. Implica provocar un arco eléctrico de alta corriente entre dos electrodos de grafito en una atmósfera de gas inerte.

El calor intenso del arco vaporiza el carbono del electrodo positivo (ánodo). El catalizador, que se mezcla en el ánodo, y los átomos de carbono luego se depositan en el electrodo negativo (cátodo), formando CNT entre otros subproductos de carbono como el hollín.

Ablación láser: el enfoque de alta pureza

En este método, un rayo láser de alta potencia se dirige a un objetivo de grafito que contiene un catalizador metálico. El proceso tiene lugar en un horno de alta temperatura lleno de un gas inerte.

La energía del láser vaporiza el objetivo, creando una pluma de átomos de carbono y partículas catalizadoras. A medida que esta pluma se enfría, los átomos de carbono se ensamblan en CNT sobre las partículas catalizadoras. Este método es conocido por producir CNT de pared simple (SWCNT) de alta pureza.

Deposición química de vapor (CVD): el caballo de batalla escalable

La CVD es el método más utilizado tanto en investigación como en la industria. Implica hacer fluir un gas hidrocarburo sobre un sustrato que ha sido recubierto con una capa de nanopartículas catalizadoras.

Cuando se calienta a altas temperaturas (típicamente 600-1200 °C), el gas se descompone, liberando átomos de carbono que luego crecen en CNT en los sitios catalíticos. La CVD ofrece un control excepcional sobre la longitud, el diámetro y la alineación de los nanotubos, y se puede escalar para la producción en masa.

Comprender las compensaciones

Ningún método de síntesis es perfecto para cada aplicación. La elección siempre implica equilibrar prioridades contrapuestas.

Calidad vs. Cantidad

La descarga de arco y la ablación láser generalmente producen CNT con mayor calidad estructural y menos defectos. Sin embargo, su rendimiento es relativamente bajo.

La CVD es inigualable para producir grandes cantidades de CNT, lo que la convierte en el estándar para aplicaciones industriales. La calidad puede ser excelente, pero a menudo requiere una optimización y un postprocesamiento cuidadosos.

Costo y complejidad

La ablación láser es el método más caro debido al costo de los láseres de alta potencia y la baja tasa de producción. La descarga de arco es menos costosa, pero puede ser difícil de controlar.

La CVD representa la plataforma más rentable y tecnológicamente madura para la producción a gran escala, formando la columna vertebral del mercado comercial de CNT.

Control y pureza

La CVD ofrece el mayor grado de control. Al modelar el catalizador en un sustrato, es posible hacer crecer CNT en ubicaciones específicas, creando "bosques" alineados verticalmente para aplicaciones en electrónica y sensores.

El principal inconveniente de todos los métodos es la presencia de impurezas, como carbono amorfo y partículas de catalizador metálico residual, que deben eliminarse mediante pasos de purificación.

Tomar la decisión correcta para su objetivo

La selección de un método de síntesis depende enteramente de su objetivo final.

- Si su enfoque principal es la investigación fundamental y la más alta calidad cristalina: La descarga de arco o la ablación láser son las opciones clásicas para producir muestras prístinas para el estudio científico.

- Si su enfoque principal es la aplicación industrial o comercial a gran escala: La deposición química de vapor (CVD) es el único método viable debido a su escalabilidad, control y rentabilidad.

- Si su enfoque principal es integrar CNT directamente en un dispositivo o sustrato: La CVD es el método superior, ya que permite el crecimiento directo y modelado en una superficie preseleccionada.

En última instancia, comprender estos métodos centrales y sus compensaciones asociadas le permite seleccionar la ruta de síntesis adecuada para cualquier aplicación de nanotecnología.

Tabla resumen:

| Método | Característica clave | Ideal para |

|---|---|---|

| Descarga de arco | Método original, CNT de alta calidad | Investigación fundamental, muestras de alta pureza |

| Ablación láser | CNT de pared simple (SWCNT) de alta pureza | Investigación que requiere SWCNT prístinos |

| Deposición química de vapor (CVD) | Escalable, rentable, alto control | Producción industrial/comercial, integración de dispositivos |

¿Listo para integrar CNT en su investigación o línea de productos? El método de síntesis correcto es fundamental para el éxito. KINTEK se especializa en equipos y consumibles de laboratorio, incluidas soluciones para la síntesis avanzada de materiales como los sistemas CVD. Nuestros expertos pueden ayudarle a seleccionar la configuración ideal para lograr sus objetivos específicos de calidad, cantidad y aplicación de CNT. Contacte a nuestro equipo hoy para discutir cómo podemos apoyar sus proyectos de nanotecnología.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión