En resumen, el hidrógeno se utiliza en la sinterización porque actúa como un potente agente reductor a altas temperaturas. Elimina químicamente los óxidos superficiales y otras impurezas de los polvos metálicos, creando superficies excepcionalmente limpias que pueden fusionarse eficazmente. Este proceso es fundamental para producir piezas densas y de alta resistencia con un acabado brillante y limpio.

La función principal de una atmósfera de hidrógeno no es simplemente prevenir la oxidación, sino revertirla activamente. Este paso de purificación es lo que permite que las partículas metálicas individuales se unan correctamente, desbloqueando las propiedades mecánicas y la calidad superficial superiores que se esperan del proceso de sinterización.

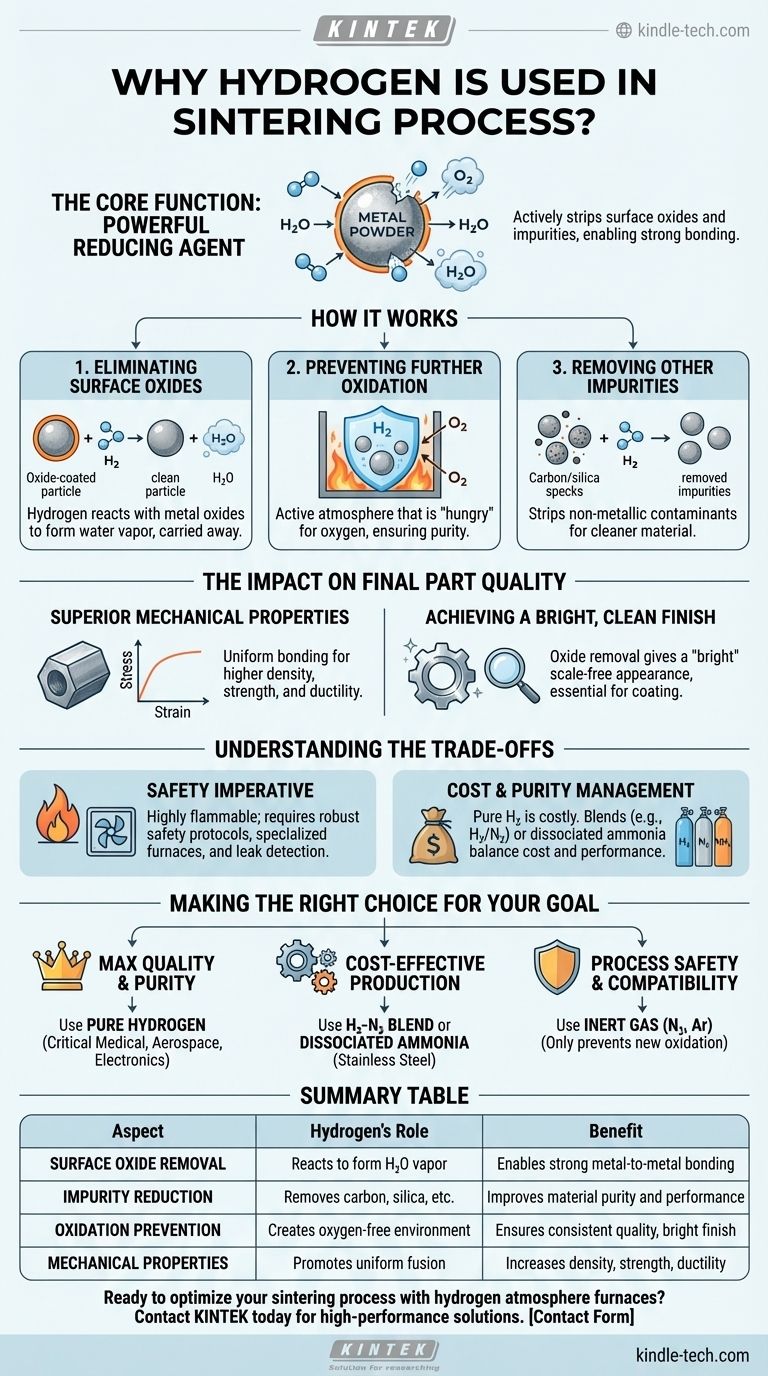

La función principal: un potente agente reductor

La sinterización implica calentar el polvo compactado justo por debajo de su punto de fusión, lo que hace que las partículas se fusionen en una masa sólida. La calidad de esta fusión depende enteramente de la limpieza de las superficies de las partículas.

Eliminación de óxidos superficiales

Casi todos los polvos metálicos tienen una fina e invisible capa de óxido en su superficie debido a la exposición al aire. Esta capa de óxido actúa como una barrera, impidiendo el contacto metal-metal necesario para que se formen enlaces fuertes durante la sinterización. El hidrógeno aborda esto directamente reaccionando con el oxígeno de los óxidos metálicos para formar vapor de agua (H₂O), que luego se elimina.

Prevención de una mayor oxidación

A las altas temperaturas requeridas para la sinterización, los metales son extremadamente reactivos y se reoxidarán rápidamente si se exponen a cualquier cantidad mínima de oxígeno. Un flujo continuo de hidrógeno crea una atmósfera en el horno que no solo es inerte, sino que está activamente "ávida" de oxígeno, asegurando que las piezas permanezcan puras y libres de óxidos durante todo el ciclo de calentamiento y enfriamiento.

Eliminación de otras impurezas

El papel del hidrógeno como purificador se extiende más allá del oxígeno. Para muchas aleaciones, ayuda a eliminar otras impurezas no metálicas, como el carbono residual de los aglutinantes utilizados en la etapa de compactación del polvo o elementos traza como la sílice. Esto conduce a un material final más limpio y de mayor rendimiento.

El impacto en la calidad final de la pieza

El uso de una atmósfera de hidrógeno se traduce directamente en mejoras tangibles en el componente terminado. Por eso es esencial para aplicaciones exigentes, desde piezas de acero inoxidable hasta carburos de tungsteno.

Propiedades mecánicas superiores

Al garantizar superficies atómicamente limpias, el hidrógeno promueve una unión más completa y uniforme entre las partículas de polvo. Esto da como resultado una pieza final con mayor densidad, mayor resistencia y mejor ductilidad en comparación con las piezas sinterizadas en atmósferas menos efectivas.

Lograr un acabado brillante y limpio

La eliminación de óxidos es lo que da a las piezas sinterizadas con hidrógeno su característico aspecto "brillante". Esto no es solo cosmético; una superficie limpia y sin incrustaciones es a menudo un requisito funcional crítico, mejorando la resistencia a la corrosión y preparando la pieza para operaciones posteriores de chapado o recubrimiento.

Comprender las compensaciones

Aunque es muy eficaz, el uso de hidrógeno es una decisión técnica que conlleva desafíos y consideraciones específicas que deben gestionarse.

El imperativo de la seguridad

El hidrógeno es altamente inflamable y puede formar mezclas explosivas con el aire. Su uso exige protocolos de seguridad robustos, diseños de hornos especializados, ventilación adecuada y sistemas de detección de fugas. Estas medidas de seguridad necesarias representan una inversión significativa tanto en equipos como en capacitación del operador.

Gestión de costes y pureza

El hidrógeno de alta pureza puede ser más caro que los gases inertes como el nitrógeno o el argón. Para equilibrar el coste y el rendimiento, muchos procesos utilizan una mezcla de hidrógeno y nitrógeno (por ejemplo, 5% H₂ / 95% N₂). Otra alternativa común es el amoníaco disociado, que se descompone a altas temperaturas para proporcionar una mezcla ya preparada de hidrógeno y nitrógeno.

Tomar la decisión correcta para su objetivo

La selección de la atmósfera adecuada para el horno depende del material que se procesa y del resultado deseado para la pieza final.

- Si su objetivo principal es la máxima calidad y pureza: Utilice una atmósfera de hidrógeno puro para componentes críticos en las industrias médica, aeroespacial o electrónica donde el rendimiento no es negociable.

- Si su objetivo principal es la producción rentable de acero inoxidable: Utilice una mezcla de hidrógeno-nitrógeno o amoníaco disociado para lograr una excelente reducción de óxidos y control de carbono a un coste operativo menor.

- Si su objetivo principal es la seguridad del proceso o la compatibilidad del material: Considere una atmósfera inerte como nitrógeno puro o argón, pero comprenda que estas solo evitarán una mayor oxidación y no reducirán los óxidos existentes.

En última instancia, la capacidad del hidrógeno para purificar activamente el material durante el calentamiento lo convierte en una herramienta indispensable para la metalurgia de polvos avanzada.

Tabla resumen:

| Aspecto | Papel del hidrógeno | Beneficio |

|---|---|---|

| Eliminación de óxidos superficiales | Reacciona con los óxidos para formar vapor de agua | Permite una fuerte unión metal-metal |

| Reducción de impurezas | Elimina carbono, sílice y otros contaminantes | Mejora la pureza y el rendimiento del material |

| Prevención de la oxidación | Crea un ambiente libre de oxígeno durante el calentamiento/enfriamiento | Garantiza una calidad constante de la pieza y un acabado brillante |

| Propiedades mecánicas | Promueve la fusión uniforme de las partículas | Aumenta la densidad, la resistencia y la ductilidad |

¿Listo para optimizar su proceso de sinterización con hornos de atmósfera de hidrógeno? KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles, proporcionando soluciones fiables para laboratorios que buscan una pureza de material y propiedades mecánicas superiores. Nuestra experiencia en tecnología de sinterización garantiza que logre piezas densas y de alta resistencia con acabados brillantes y limpios. Contáctenos hoy para discutir cómo nuestros hornos compatibles con hidrógeno pueden mejorar sus resultados en metalurgia de polvos.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es la función de un horno industrial en la producción de ceramsita a partir de residuos de pizarra? Garantiza la sequedad y la estabilidad del proceso

- ¿Cómo mejoran las tuberías de vapor anulares la eficiencia del horno de activación? Maximizar las tasas de reacción de carbono y la calidad

- ¿Cuál es el papel fundamental de un horno de vacío en la preparación de membranas de PEO/LiTFSI? Optimizar el rendimiento de las baterías de estado sólido

- ¿Cuáles son las ventajas y desventajas del aceite como medio de temple? Logre un endurecimiento superior con una distorsión mínima

- ¿Cuál es el propósito de la disposición de carga específica en un horno de alta temperatura durante el proceso Exo-Melt?

- ¿Cuál es la importancia de usar un horno de secado al vacío en la preparación de catalizadores DMC? Desbloquea la máxima actividad y estabilidad

- ¿Qué precauciones de seguridad debería considerar durante el temple? Garantice un temple al vacío con aceite seguro con control de nitrógeno

- ¿Cuál es la necesidad del recocido al vacío para el circonio esponjoso? Garantizar la estabilidad en el refinamiento EBM