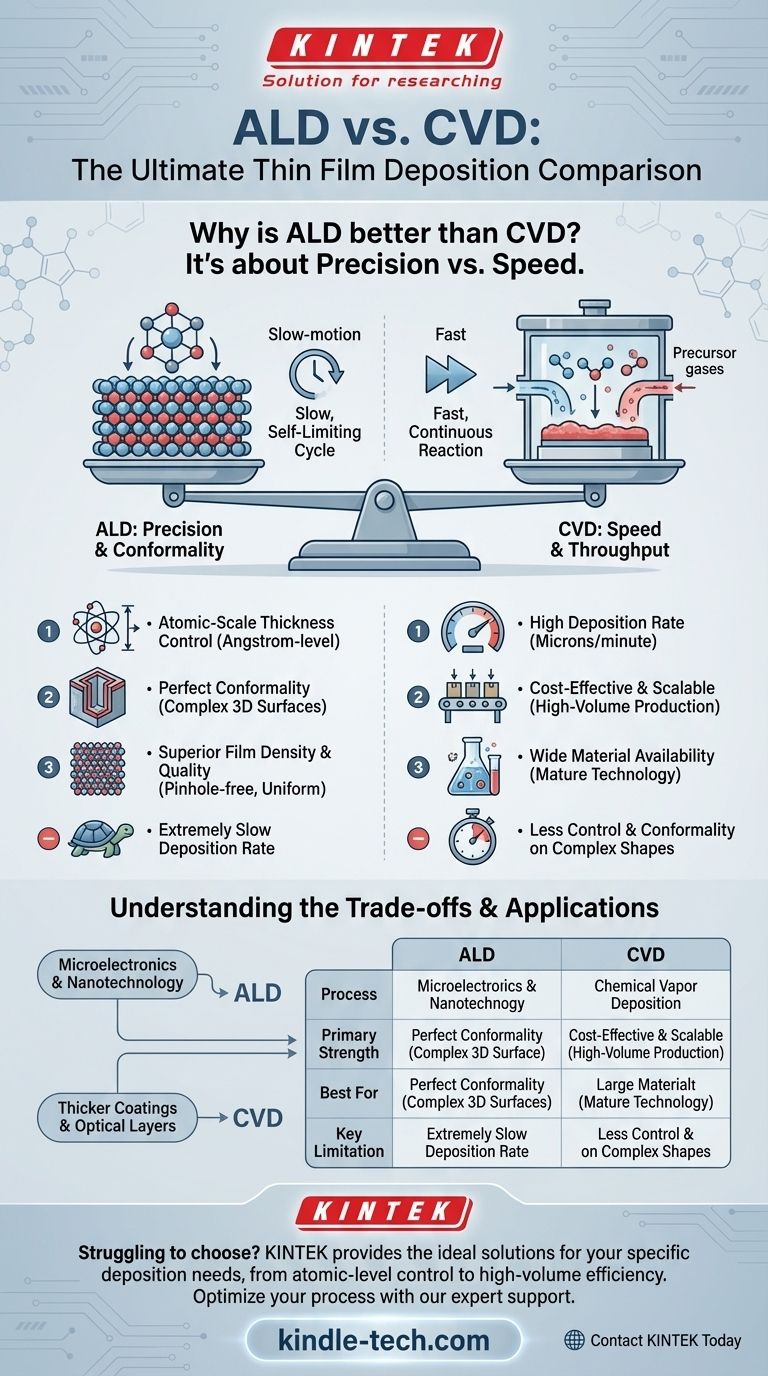

Para ser precisos, la Deposición por Capa Atómica (ALD) se considera "mejor" que la Deposición Química de Vapor (CVD) cuando el objetivo principal es lograr un control inigualable sobre el espesor, la densidad y la uniformidad de la película, especialmente en superficies complejas y tridimensionales. Esta superioridad proviene de su proceso único de deposición capa por capa y autorrestricción. Sin embargo, esta precisión tiene un costo en velocidad, lo que convierte a CVD en la opción superior para aplicaciones que exigen una deposición rápida y de gran volumen de películas más gruesas.

La elección entre ALD y CVD no se trata de cuál es universalmente mejor, sino de una compensación fundamental entre precisión y velocidad. ALD ofrece control a nivel atómico, mientras que CVD ofrece eficiencia de fabricación y altas tasas de deposición.

La diferencia fundamental: Control del proceso

Las ventajas y desventajas distintas de ALD y CVD se derivan directamente de sus mecanismos operativos centrales.

Cómo funciona CVD: Una reacción continua

En la Deposición Química de Vapor (CVD), los precursores químicos gaseosos se introducen simultáneamente en una cámara de reacción.

Reaccionan entre sí sobre y cerca de la superficie del sustrato calentado, lo que da como resultado una deposición continua y rápida de la película deseada. Este proceso es eficiente pero menos controlado.

Cómo funciona ALD: Un ciclo autorrestricción

La Deposición por Capa Atómica (ALD) divide el proceso de deposición en una secuencia de pasos separados y autorrestricción.

Primero, se pulsa un gas precursor en la cámara, formando una única capa atómica estable (una monocapa) sobre el sustrato. Cualquier exceso de gas se purga. Luego, se introduce un segundo precursor, que reacciona solo con la primera capa. Este ciclo se repite para construir la película una capa atómica a la vez, de ahí su nombre.

Donde ALD sobresale: Precisión y conformabilidad inigualables

La naturaleza cíclica y autorrestricción de ALD proporciona capacidades que simplemente no son posibles con el proceso continuo de CVD.

Control de espesor a escala atómica

Debido a que ALD deposita una cantidad predecible de material con cada ciclo (idealmente, una capa atómica), el espesor final de la película es una función simple del número de ciclos realizados.

Esto permite la creación de películas con precisión a nivel de angstrom, lo cual es fundamental para la fabricación moderna de semiconductores y la nanotecnología.

Conformabilidad perfecta

La conformabilidad es la capacidad de una película para recubrir uniformemente una superficie texturizada o compleja. ALD es inigualable en este aspecto.

Las reacciones autorrestricción aseguran que la película crezca uniformemente en cada superficie expuesta, incluidas trincheras profundas y estructuras 3D complejas con relaciones de aspecto muy altas. CVD a menudo tiene dificultades aquí, produciendo películas más gruesas en la parte superior de una característica y películas más delgadas en la parte inferior.

Densidad y calidad de película superiores

El crecimiento lento y controlado, capa por capa de ALD, generalmente da como resultado películas increíblemente densas, sin poros y altamente uniformes.

Este proceso metódico minimiza la incorporación de impurezas y defectos estructurales que pueden ocurrir en el entorno CVD más rápido y caótico.

Comprender las compensaciones: Por qué CVD sigue siendo esencial

Aunque la precisión de ALD es notable, tiene limitaciones significativas que aseguran que CVD siga siendo un proceso industrial vital. La idea de que ALD es simplemente "mejor" pasa por alto estos factores críticos.

La necesidad de velocidad: Tasa de deposición

El principal inconveniente de ALD es su tasa de deposición extremadamente lenta. Construir una película una capa atómica a la vez es un proceso meticuloso y que consume mucho tiempo.

CVD es órdenes de magnitud más rápido, lo que lo convierte en la única opción práctica para aplicaciones que requieren películas gruesas (medidas en micras en lugar de nanómetros).

Costo, rendimiento y escalabilidad

La lentitud de ALD se traduce directamente en un menor rendimiento de fabricación y, en consecuencia, en costos más altos por sustrato.

Para aplicaciones donde la precisión a nivel atómico no es necesaria, CVD ofrece una solución mucho más económica y escalable para la producción en masa.

Disponibilidad de materiales y precursores

CVD es una tecnología más madura con una vasta biblioteca de procesos bien documentados para una gama más amplia de materiales.

Aunque ALD se está expandiendo rápidamente, encontrar precursores químicos adecuados y autorrestricción para materiales nuevos aún puede ser un desafío significativo de investigación y desarrollo.

Tomar la decisión correcta para su aplicación

La decisión de utilizar ALD o CVD debe estar impulsada completamente por los requisitos técnicos y económicos específicos de su proyecto.

- Si su enfoque principal son la microelectrónica de vanguardia o la nanotecnología: Elija ALD por su precisión a nivel atómico y su conformabilidad perfecta en estructuras 3D complejas.

- Si su enfoque principal es la producción de alto volumen de recubrimientos protectores u ópticos más gruesos: Elija CVD por su velocidad de deposición superior, menor costo y alto rendimiento.

- Si su enfoque principal es crear una capa de barrera ultradensa y sin defectos: Opte por ALD, ya que su proceso controlado minimiza las impurezas y garantiza una cobertura completa.

En última instancia, seleccionar el método correcto requiere hacer coincidir las fortalezas únicas de cada proceso de deposición con sus objetivos de ingeniería específicos.

Tabla de resumen:

| Característica | Deposición por Capa Atómica (ALD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Proceso | Cíclico, autorrestricción, capa por capa | Reacción continua y simultánea de precursores |

| Fortaleza principal | Control de espesor a escala atómica, conformabilidad perfecta | Alta tasa de deposición, alto rendimiento |

| Mejor para | Películas ultrafinas y uniformes en estructuras 3D complejas (p. ej., semiconductores) | Recubrimientos más gruesos, producción de gran volumen |

| Limitación clave | Velocidad de deposición muy lenta | Control menos preciso en geometrías complejas |

¿Tiene dificultades para elegir el método de deposición adecuado para su proyecto? Los expertos de KINTEK entienden que la decisión entre la precisión de ALD y la velocidad de CVD es fundamental para el éxito de su laboratorio. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles ideales para satisfacer sus necesidades específicas de deposición de películas delgadas, ya sea que requiera control a nivel atómico o eficiencia de gran volumen.

Permítanos ayudarle a optimizar su proceso y lograr resultados superiores. Contacte a KINTEK hoy mismo para una consulta personalizada y descubra cómo nuestras soluciones pueden mejorar su flujo de trabajo de investigación o producción.

Guía Visual

Productos relacionados

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado