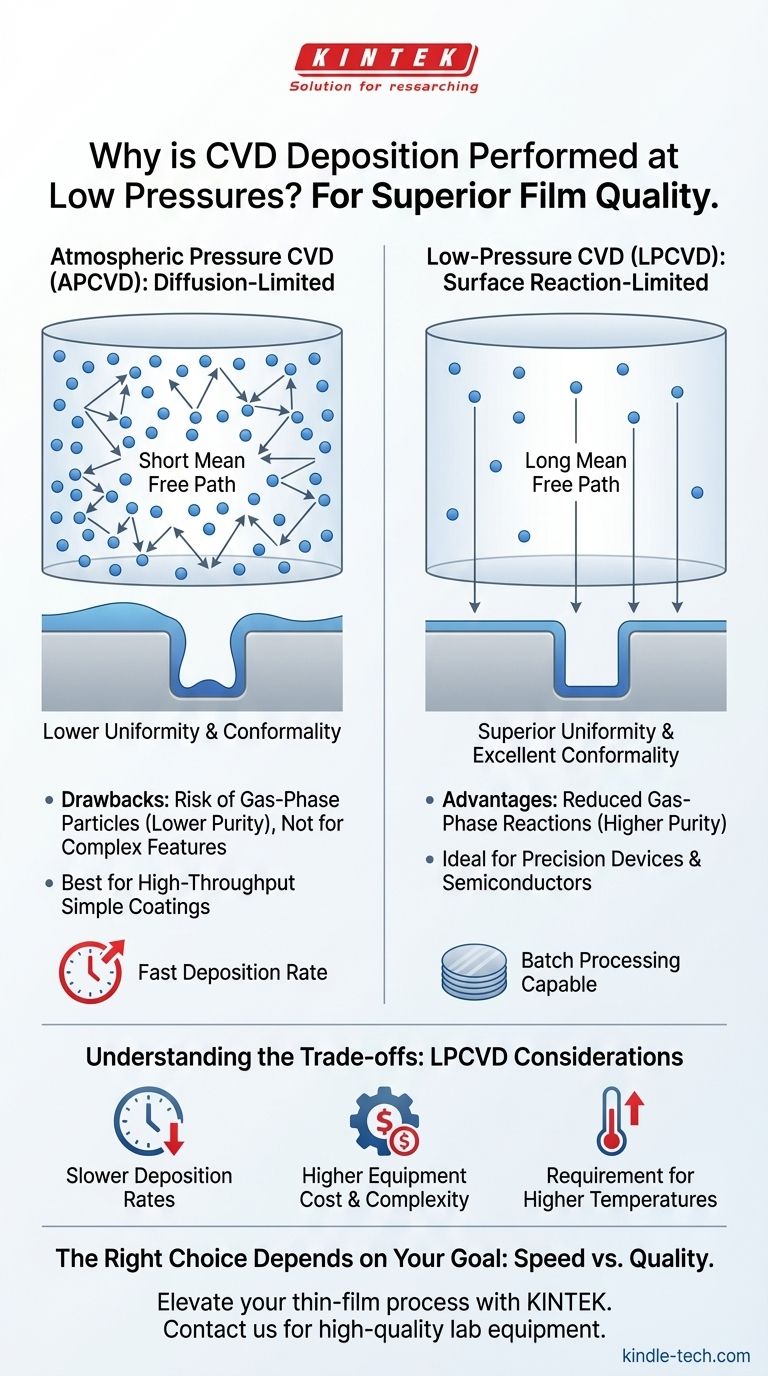

En resumen, la deposición química de vapor (CVD) se realiza a bajas presiones para lograr una calidad de película superior. La reducción de la presión cambia fundamentalmente la forma en que viajan y reaccionan las moléculas del gas precursor, lo que da como resultado películas con una uniformidad significativamente mejor y la capacidad de recubrir superficies complejas y tridimensionales de manera uniforme.

El concepto central a entender es que la presión no es solo una condición de fondo; es el principal control para el mecanismo de transporte de gas. Pasar de la presión atmosférica a la baja presión cambia el proceso de estar limitado por la difusión de gas a estar limitado por la velocidad de reacción superficial, que es la clave para producir películas delgadas de alto rendimiento y conformes.

El papel fundamental de la presión en la CVD

Para comprender los beneficios de la baja presión, primero debemos examinar cómo la presión afecta el comportamiento de las moléculas de gas dentro de una cámara de deposición. Todo el proceso depende de controlar la trayectoria que toman estas moléculas desde la entrada de gas hasta la superficie del sustrato.

Densidad de gas y camino libre medio

A presión atmosférica, la cámara de CVD está llena de moléculas de gas. Esta alta densidad significa que las moléculas precursoras chocan constantemente entre sí. La distancia promedio que una molécula puede recorrer antes de una colisión, conocida como camino libre medio, es muy corta.

Al bombear la cámara a baja presión (LPCVD), reducimos drásticamente el número de moléculas de gas. Esto aumenta significativamente el camino libre medio, lo que permite que las moléculas viajen mucho más lejos en línea recta antes de ser desviadas.

Cambio de la difusión al control de la reacción superficial

Este cambio en el camino libre medio crea dos regímenes de deposición distintos.

A presión atmosférica (APCVD), el proceso está limitado por la difusión. Las moléculas precursoras realizan un recorrido aleatorio de innumerables colisiones para llegar al sustrato. Esto puede provocar el agotamiento del gas cerca de la superficie, lo que hace que la película crezca más gruesa en los bordes de la oblea y más delgada en el centro.

A baja presión (LPCVD), el proceso se vuelve limitado por la velocidad de reacción superficial. Con un camino libre medio largo, las moléculas pueden viajar directamente al sustrato desde todas las direcciones. El crecimiento de la película ya no está limitado por el transporte de gas, sino por la velocidad de la reacción química en la propia superficie caliente, que es mucho más uniforme en todo el sustrato.

Ventajas clave de la CVD de baja presión (LPCVD)

El cambio a un régimen limitado por la reacción superficial proporciona varias ventajas críticas, particularmente para aplicaciones exigentes como la fabricación de semiconductores.

Uniformidad superior de la película

Debido a que la velocidad de deposición se rige por la temperatura y la química de la superficie, que son uniformes en todo el sustrato, el espesor de la película resultante es extremadamente consistente. Esta uniformidad permite el procesamiento por lotes donde muchas obleas pueden apilarse verticalmente en un horno, ya que el gas puede penetrar y recubrirlas todas de manera uniforme.

Excelente conformabilidad

La conformabilidad es la capacidad de una película para recubrir uniformemente una topografía compleja, como zanjas profundas o escalones en un microchip. El largo camino libre medio en LPCVD significa que las moléculas precursoras llegan a la superficie desde una amplia gama de ángulos, asegurando que las paredes laterales y los fondos de las características se recubran con el mismo espesor que las superficies superiores.

Reacciones en fase gaseosa reducidas

Las colisiones frecuentes en APCVD pueden hacer que se produzcan reacciones químicas en la fase gaseosa antes de que los precursores lleguen al sustrato. Esto puede formar partículas que caen sobre la superficie, creando defectos e impurezas en la película. La densidad molecular reducida en LPCVD suprime estas reacciones en fase gaseosa no deseadas, lo que lleva a películas de mayor pureza.

Comprensión de las compensaciones: ¿Por qué no usar siempre baja presión?

Si bien la LPCVD ofrece una calidad superior, no es la opción ideal para todas las aplicaciones. La CVD a presión atmosférica mantiene su lugar debido a un conjunto diferente de prioridades.

Velocidades de deposición más lentas

El principal inconveniente de la LPCVD es una velocidad de deposición significativamente menor. Con menos moléculas precursoras en la cámara, menos están disponibles para reaccionar en la superficie por unidad de tiempo. Para aplicaciones donde la calidad de la película es menos crítica que el alto rendimiento, esto puede ser una desventaja importante.

Mayor costo y complejidad del equipo

Operar a baja presión requiere un sistema de vacío, que incluye bombas de vacío robustas y diseños de reactor más complejos para mantener un sello. Esto hace que los sistemas LPCVD sean más caros de comprar y operar que sus contrapartes más simples de presión atmosférica.

Requisito de temperaturas más altas

Para lograr una velocidad de reacción química razonable en la superficie con una menor concentración de precursores, los procesos LPCVD a menudo requieren temperaturas de sustrato más altas que los APCVD. Esto puede ser una limitación para sustratos o estructuras de dispositivos subyacentes que son sensibles al calor.

Elegir la presión adecuada para su aplicación

La decisión entre CVD atmosférica y de baja presión es una compensación clásica de ingeniería entre velocidad y calidad. Su objetivo final determina el enfoque correcto.

- Si su enfoque principal es el alto rendimiento para recubrimientos simples: APCVD suele ser la mejor opción debido a sus altas velocidades de deposición y menor costo de equipo.

- Si su enfoque principal es la precisión y la calidad de la película para dispositivos complejos: LPCVD es la opción necesaria por su uniformidad, conformabilidad y pureza superiores.

En última instancia, controlar la presión en un sistema CVD es el método más potente para controlar la calidad y el carácter fundamental del material final.

Tabla resumen:

| Característica | CVD a presión atmosférica (APCVD) | CVD a baja presión (LPCVD) |

|---|---|---|

| Control del proceso | Limitado por difusión | Limitado por reacción superficial |

| Uniformidad de la película | Menor (más gruesa en los bordes) | Superior (altamente uniforme) |

| Conformabilidad | Pobre para características complejas | Excelente (recubre zanjas uniformemente) |

| Velocidad de deposición | Alta | Más lenta |

| Pureza de la película | Menor (riesgo de partículas en fase gaseosa) | Mayor (reacciones en fase gaseosa reducidas) |

| Aplicación típica | Alto rendimiento, recubrimientos simples | Dispositivos de precisión, semiconductores |

¿Listo para mejorar su proceso de deposición de películas delgadas? La elección entre APCVD y LPCVD es fundamental para lograr sus objetivos de rendimiento específicos. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de laboratorio. Nuestros expertos pueden ayudarle a seleccionar la solución CVD ideal para una calidad, uniformidad y conformabilidad de película superiores. ¡Contáctenos hoy para discutir cómo podemos apoyar su investigación y producción con la tecnología adecuada!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión