En la evaporación térmica, el vacío es esencial por dos razones principales: permite que el material evaporado viaje directamente al sustrato sin chocar con otras moléculas, y elimina los contaminantes que de otro modo arruinarían la calidad y la adhesión de la película depositada. Este ambiente controlado y limpio es la base de todo el proceso.

El propósito central del vacío no es solo eliminar el aire, sino crear un camino despejado y en línea recta para los átomos que viajan desde la fuente hasta el objetivo. Esto asegura que la película resultante sea uniforme, pura y bien adherida al sustrato.

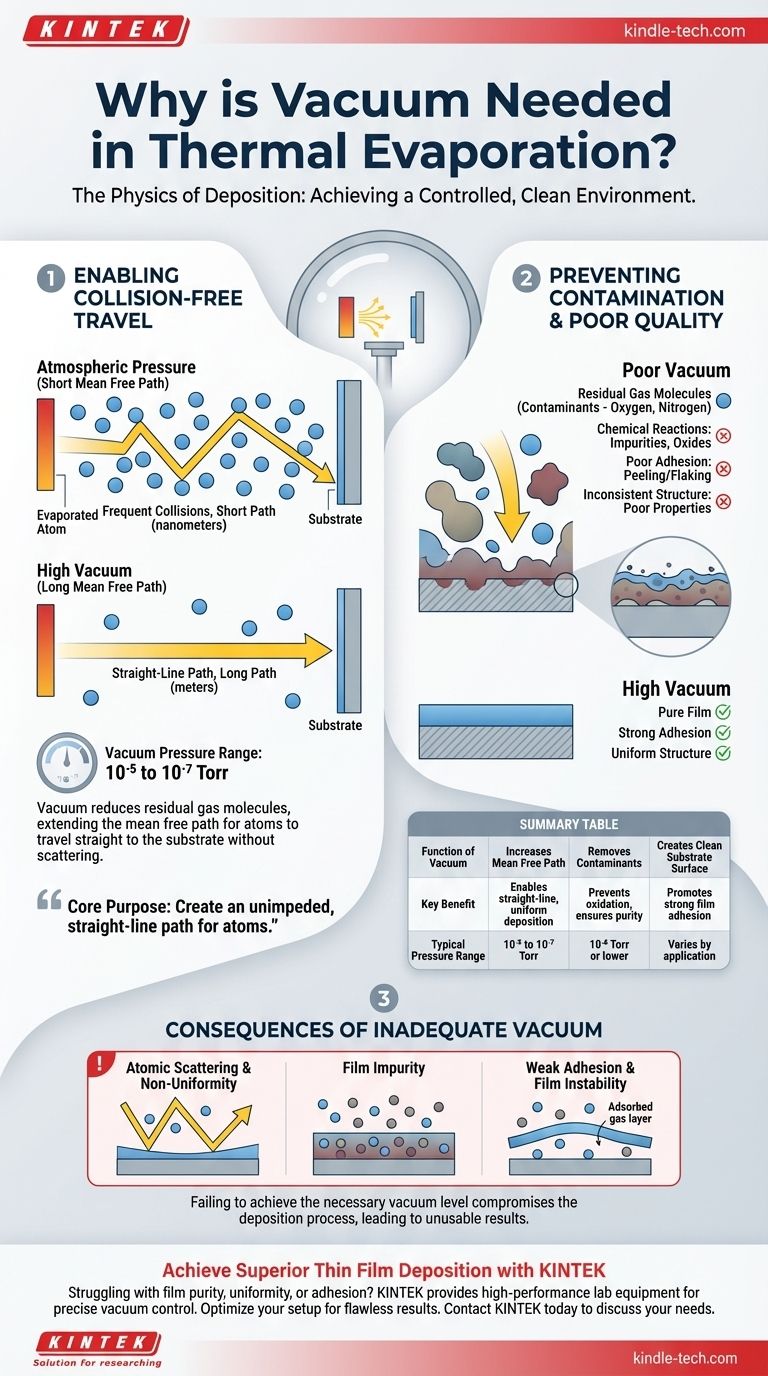

La física de la deposición: por qué el vacío es innegociable

La evaporación térmica funciona calentando un material fuente hasta que sus átomos se vaporizan. Estos átomos vaporizados viajan a través de una cámara y se condensan en un sustrato más frío, formando una película delgada. El vacío es lo que hace que este viaje sea exitoso.

Permitir el viaje sin colisiones

La función más crítica del vacío es aumentar el camino libre medio de los átomos evaporados.

El camino libre medio es la distancia promedio que una partícula puede recorrer antes de chocar con otra partícula. A presión atmosférica normal, esta distancia es increíblemente corta, medida en nanómetros.

Al evacuar la cámara a un alto vacío, típicamente en el rango de 10⁻⁵ a 10⁻⁷ Torr, el número de moléculas de gas residual (como nitrógeno y oxígeno) se reduce drásticamente.

Esto extiende el camino libre medio a un metro o más. Dado que la distancia de la fuente al sustrato es mucho más corta que esto, los átomos evaporados pueden viajar en línea recta, asegurando que lleguen al sustrato sin ser dispersados.

Prevención de la contaminación y la mala calidad de la película

La segunda función clave del vacío es crear un ambiente ultralimpio. Cualquier molécula de gas residual en la cámara es un contaminante.

Estos contaminantes pueden causar varios problemas:

- Reacciones químicas: Los gases reactivos como el oxígeno pueden reaccionar con los átomos evaporados calientes en pleno vuelo o en la superficie del sustrato, formando óxidos e impurezas no deseados en la película.

- Mala adhesión: Los contaminantes en la superficie del sustrato pueden evitar que los átomos evaporados se unan correctamente, lo que lleva a una película que se despega o se descascara fácilmente.

- Estructura inconsistente: Las moléculas no deseadas incorporadas a la película alteran su estructura cristalina o amorfa, afectando negativamente sus propiedades ópticas, eléctricas o mecánicas.

Las consecuencias de un vacío inadecuado

No lograr el nivel de vacío necesario compromete directamente el proceso de deposición y hace que los resultados sean inutilizables para la mayoría de las aplicaciones. Comprender estos modos de falla resalta la importancia del vacío.

Dispersión atómica y no uniformidad

Si la presión es demasiado alta, el camino libre medio es demasiado corto. Los átomos evaporados chocarán con las moléculas de gas, dispersándolos en direcciones aleatorias.

Esto impide la deposición "en línea de visión" requerida para un recubrimiento uniforme. La película resultante tendrá un espesor inconsistente y puede no cubrir el sustrato de manera uniforme.

Impureza de la película

Sin un vacío adecuado, el ambiente de deposición está "sucio". El flujo de vapor será una mezcla de material fuente y gases atmosféricos residuales.

La película final estará fuertemente contaminada con óxidos, nitruros y otros compuestos, alterando sus propiedades fundamentales. Para aplicaciones en electrónica u óptica, este nivel de impureza es inaceptable.

Adhesión débil e inestabilidad de la película

Un vacío deficiente deja una capa de moléculas de gas adsorbidas en la superficie del sustrato. Esta capa actúa como una barrera, impidiendo que los átomos depositados formen una unión fuerte y estable con el sustrato.

El resultado es una película que se adhiere débilmente y es propensa a la delaminación o falla mecánica con el tiempo.

Aplicando esto a su objetivo

El nivel de vacío requerido está directamente relacionado con la calidad deseada de su película delgada. Su aplicación específica determinará cómo aborda este parámetro crítico.

- Si su enfoque principal son películas de alta pureza para electrónica u óptica: Debe lograr un vacío alto o ultra alto (10⁻⁶ Torr o menos) para minimizar la contaminación y asegurar propiedades de material predecibles.

- Si su enfoque principal son recubrimientos protectores o decorativos: Un alto vacío más moderado (alrededor de 10⁻⁵ Torr) puede ser suficiente, ya que es menos probable que las impurezas menores afecten la función principal de la película.

- Si está solucionando un proceso con mala adhesión: Un nivel de vacío inadecuado o una cámara contaminada es una de las causas raíz más probables a investigar.

En última instancia, controlar el ambiente de la cámara a través del vacío es la clave para controlar el resultado de su deposición.

Tabla resumen:

| Función del vacío | Beneficio clave | Rango de presión típico |

|---|---|---|

| Aumenta el camino libre medio | Permite una deposición uniforme y en línea recta | 10⁻⁵ a 10⁻⁷ Torr |

| Elimina contaminantes | Previene la oxidación y asegura la pureza de la película | 10⁻⁶ Torr o menos (para alta pureza) |

| Crea una superficie de sustrato limpia | Promueve una fuerte adhesión de la película | Varía según la aplicación |

Logre una deposición superior de películas delgadas con KINTEK

¿Tiene problemas con la pureza, uniformidad o adhesión de la película en su laboratorio? La calidad de su proceso de evaporación térmica depende de un control preciso del vacío. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de vacío y fuentes de evaporación térmica, diseñados para satisfacer las exigentes demandas de la investigación en electrónica, óptica y ciencia de materiales.

Proporcionamos el ambiente confiable y limpio que requiere su proceso de deposición. Permita que nuestros expertos le ayuden a optimizar su configuración para obtener resultados impecables.

Contacte a KINTEK hoy para discutir sus necesidades específicas de laboratorio y descubrir la solución adecuada para su investigación.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura