Sí, inequívocamente. Un horno de inducción es una herramienta muy eficaz para fundir aluminio y una amplia gama de otros metales no ferrosos y ferrosos. Su capacidad para generar altas temperaturas mediante inducción electromagnética le permite procesar materiales de forma limpia y con gran precisión.

La decisión fundamental no es si se puede fundir aluminio con inducción, sino por qué se debería hacer. Esta tecnología destaca en aplicaciones que exigen alta pureza y control preciso, pero sus costes significativos y limitaciones de capacidad la convierten en una opción especializada en lugar de una solución para la fusión a granel.

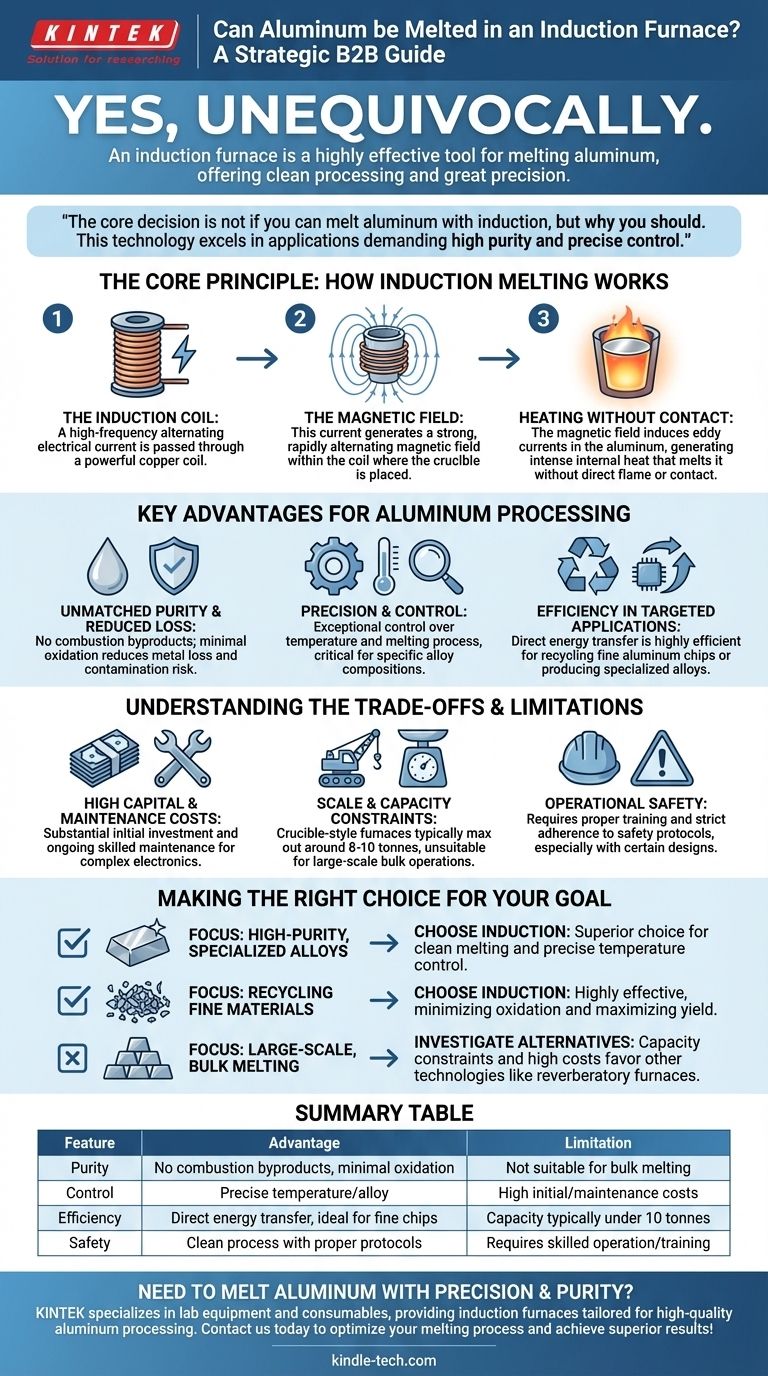

El principio fundamental: cómo funciona la fusión por inducción

Comprender cómo funciona un horno de inducción es clave para apreciar sus ventajas específicas para materiales como el aluminio. El proceso es fundamentalmente diferente de los métodos tradicionales alimentados por combustible.

La bobina de inducción

Un horno de inducción utiliza una potente bobina, generalmente hecha de cobre, a través de la cual se hace pasar una corriente eléctrica alterna de alta frecuencia.

El campo magnético

Esta corriente eléctrica genera un campo magnético fuerte y rápidamente alternante en el espacio dentro de la bobina, donde se coloca el crisol que contiene el aluminio.

Calentamiento sin contacto

El campo magnético induce potentes corrientes eléctricas (corrientes de Foucault) directamente dentro del propio aluminio. La resistencia eléctrica natural del metal hace que estas corrientes generen un calor intenso, fundiéndolo de adentro hacia afuera sin que ninguna llama externa o elemento calefactor lo toque.

Ventajas clave para el procesamiento de aluminio

Elegir la tecnología de inducción para fundir aluminio es una decisión estratégica, a menudo impulsada por la necesidad de una calidad de metal superior y un control del proceso.

Pureza inigualable y pérdida de metal reducida

Dado que no se crean subproductos de combustión, el riesgo de contaminar el aluminio con hidrógeno u otras impurezas se elimina prácticamente. Este proceso de fusión limpio también reduce significativamente la pérdida de metal que de otro modo ocurriría por oxidación en un horno de fuego directo.

Precisión y control

Los sistemas de inducción ofrecen un control excepcional sobre la temperatura y el proceso de fusión. Esta precisión es fundamental al producir aleaciones de aluminio específicas donde la composición final debe cumplir con estándares exigentes.

Eficiencia en aplicaciones específicas

Aunque no están diseñados para volúmenes masivos, la transferencia directa de energía al metal hace que la inducción sea muy eficiente para su escala prevista, especialmente para el reciclaje de virutas finas de aluminio o la producción de aleaciones especializadas.

Comprender las compensaciones y limitaciones

Para tomar una decisión informada, debe sopesar los claros beneficios frente a importantes limitaciones prácticas y financieras. Un horno de inducción no es una solución universal.

Altos costes de capital y mantenimiento

La inversión inicial en un sistema de horno de inducción es sustancial. Además, la electrónica de alta potencia y los componentes especializados requieren un mantenimiento continuo y cualificado, lo que aumenta el coste total de propiedad.

Restricciones de escala y capacidad

Los hornos de inducción tipo crisol, comunes para metales no ferrosos, suelen tener una capacidad máxima de alrededor de 8 a 10 toneladas. Esto los hace fundamentalmente inadecuados para operaciones de fusión a granel o de producción a gran escala.

Seguridad operativa

El diseño de algunos hornos de inducción, especialmente los modelos de carga superior, puede plantear riesgos de seguridad durante el funcionamiento. La formación adecuada y la adhesión estricta a los protocolos de seguridad no son negociables.

Tomar la decisión correcta para su objetivo

Su objetivo específico determina si un horno de inducción es la herramienta adecuada para el trabajo.

- Si su enfoque principal es producir aleaciones de aluminio especializadas y de alta pureza: La fusión limpia y el control preciso de la temperatura de un horno de inducción lo convierten en la opción superior.

- Si su enfoque principal es el reciclaje de materiales finos como virutas de aluminio: La inducción es muy eficaz, minimizando la oxidación y maximizando su rendimiento de metal reutilizable.

- Si su enfoque principal es la fusión de aluminio a granel y a gran escala: Las limitaciones de capacidad y los altos costes significan que debe investigar otras tecnologías, como los hornos de reverbero.

En última instancia, seleccionar la tecnología de fusión adecuada consiste en alinear las capacidades únicas del equipo con sus objetivos operativos y financieros específicos.

Tabla resumen:

| Característica | Ventaja | Limitación |

|---|---|---|

| Pureza | Sin subproductos de combustión; oxidación mínima | No apto para fusión a granel |

| Control | Temperatura y composición de la aleación precisas | Altos costes iniciales y de mantenimiento |

| Eficiencia | Transferencia directa de energía; ideal para virutas finas | Capacidad generalmente inferior a 10 toneladas |

| Seguridad | Proceso limpio con protocolos adecuados | Requiere operación y formación cualificadas |

¿Necesita fundir aluminio con precisión y pureza?

KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando hornos de inducción adaptados para el procesamiento de aluminio de alta calidad. Ya sea que esté desarrollando aleaciones especializadas o reciclando materiales finos, nuestras soluciones ofrecen un control y una eficiencia inigualables. Contáctenos hoy para optimizar su proceso de fusión y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

La gente también pregunta

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas