Sí, absolutamente. Un horno de inducción no solo es capaz de fundir cobre, sino que es un método común y eficiente para hacerlo. Esta tecnología se utiliza ampliamente para una variedad de metales no ferrosos, incluido el cobre y sus aleaciones como el latón y el bronce, así como metales ferrosos como el hierro y el acero.

La pregunta no es si un horno de inducción puede fundir cobre, sino qué tipo y tamaño de horno es el apropiado para sus necesidades específicas. El principio central de la tecnología es altamente efectivo para el cobre, ofreciendo un control preciso y altas temperaturas.

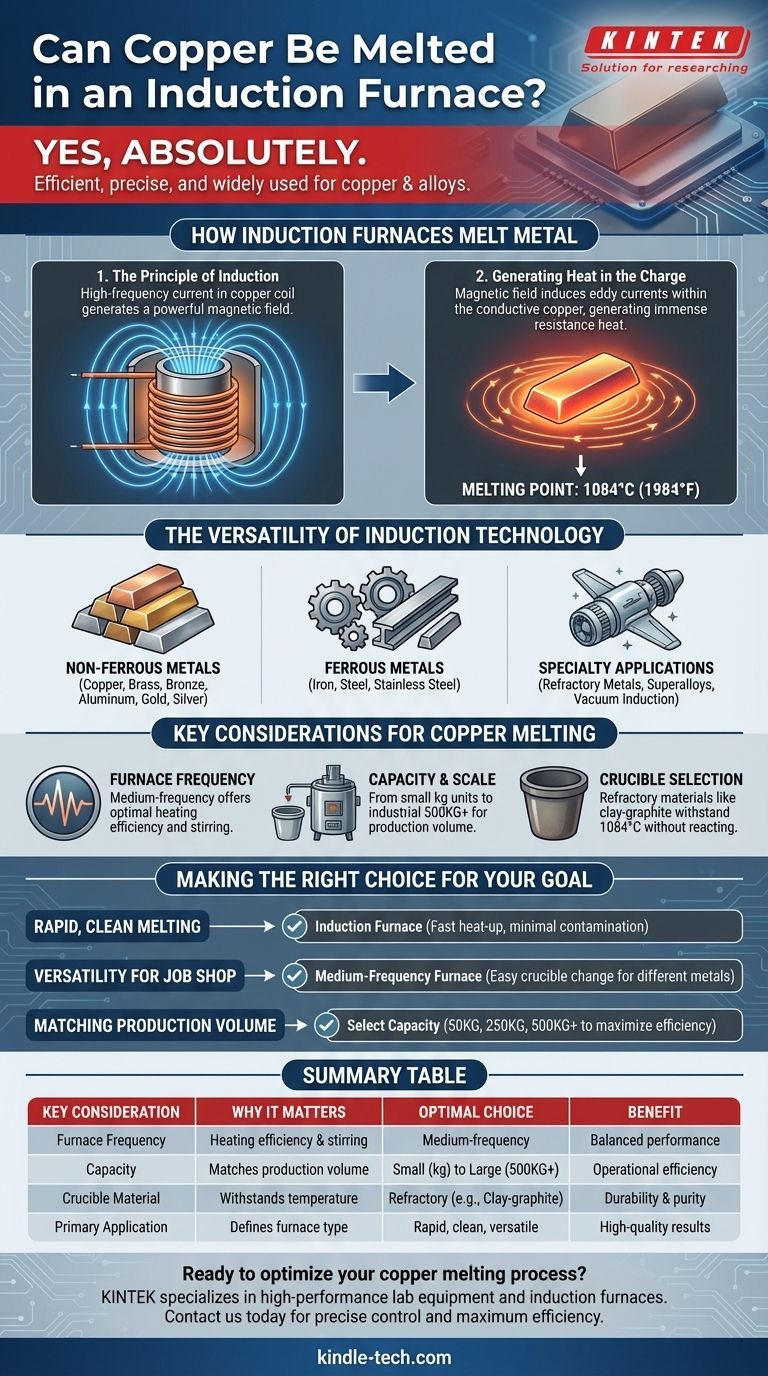

Cómo los hornos de inducción funden metal

El principio de la inducción

Un horno de inducción funciona sin llama directa ni elementos calefactores de contacto. Utiliza un principio llamado inducción electromagnética.

Una corriente eléctrica de alta frecuencia pasa a través de una bobina de cobre, que genera un campo magnético potente y que cambia rápidamente alrededor del crisol del horno.

Generación de calor en la carga

Cuando se coloca material conductor, como chatarra de cobre o lingotes, dentro del crisol, este campo magnético induce fuertes corrientes eléctricas (conocidas como corrientes de Foucault) dentro del propio metal.

La resistencia eléctrica natural del metal hace que estas corrientes de Foucault generen un calor inmenso, elevando rápidamente la temperatura del material hasta su punto de fusión y más allá.

La versatilidad de los hornos de inducción

Una de las principales ventajas de la tecnología de inducción es su capacidad para fundir una amplia gama de materiales de manera eficiente.

Metales no ferrosos

Los hornos de inducción son una opción estándar para fundir metales no ferrosos. Esto incluye cobre puro, aleaciones a base de cobre como latón y bronce, así como aluminio, oro y plata.

Metales y aleaciones ferrosas

Los mismos hornos, a menudo con diferentes parámetros o tipos de crisol, se utilizan ampliamente para fundir hierro, acero al carbono, acero inoxidable y varias aleaciones complejas.

Aplicaciones de alta temperatura y especializadas

La tecnología puede alcanzar temperaturas extremadamente altas, lo que la hace adecuada para fundir metales refractarios con puntos de fusión muy altos. También se utilizan hornos de inducción al vacío especializados para producir superaleaciones de alta pureza para aplicaciones aeroespaciales y otras aplicaciones críticas.

Comprendiendo las consideraciones clave para el cobre

Si bien el proceso es sencillo, ciertos factores son críticos para una operación de fusión de cobre eficiente y exitosa.

Frecuencia del horno

Los hornos de inducción a menudo se clasifican por su frecuencia de funcionamiento. Para el cobre, los hornos de inducción de frecuencia media son una opción común y efectiva, ofreciendo un buen equilibrio entre la eficiencia de calentamiento y la acción de agitación del metal fundido.

Capacidad y escala

El tamaño físico del horno debe coincidir con la carga de trabajo prevista. Los hornos para fundir cobre pueden variar desde pequeñas unidades de mesa con una capacidad de solo unos pocos kilogramos hasta grandes modelos industriales capaces de fundir hasta 500 kg o más por lote.

Selección del crisol

El cobre fundido se contiene dentro de un crisol. Este componente debe estar hecho de un material refractario, como arcilla-grafito o carburo de silicio, que pueda soportar la temperatura de fusión del cobre (1084 °C o 1984 °F) sin agrietarse ni reaccionar con el metal fundido.

Tomando la decisión correcta para su objetivo

Para seleccionar la configuración correcta, primero debe definir su objetivo principal.

- Si su enfoque principal es la fusión rápida y limpia con control preciso: Un horno de inducción es una excelente opción para el cobre, ya que proporciona tiempos de calentamiento rápidos y minimiza la contaminación en comparación con los métodos de combustión.

- Si su enfoque principal es la versatilidad para un taller: Un horno de frecuencia media es ideal, ya que puede fundir eficientemente aleaciones a base de cobre un día y cambiar a la fusión de acero o aluminio al día siguiente con un simple cambio de crisol.

- Si su enfoque principal es igualar un volumen de producción específico: Asegúrese de seleccionar un horno con una capacidad de fusión (por ejemplo, 50 kg, 250 kg, 500 kg) que se alinee con sus requisitos de rendimiento para maximizar la eficiencia operativa.

En última instancia, un horno de inducción es una herramienta potente y confiable para fundir cobre para casi cualquier aplicación.

Tabla resumen:

| Consideración clave | Por qué es importante para la fusión de cobre |

|---|---|

| Frecuencia del horno | Los hornos de frecuencia media ofrecen una eficiencia de calentamiento y agitación del metal óptimas. |

| Capacidad | Elija entre unidades pequeñas (kg) e industriales (500 kg+) para que coincidan con su volumen de producción. |

| Material del crisol | Requiere materiales refractarios (por ejemplo, arcilla-grafito) para soportar temperaturas de 1084 °C+. |

| Aplicación principal | Ideal para fusión rápida y limpia, versatilidad entre metales y resultados de alta pureza. |

¿Listo para optimizar su proceso de fusión de cobre? KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento, proporcionando hornos de inducción confiables adaptados para necesidades de laboratorio y producción a pequeña escala. Ya sea que esté fundiendo cobre, latón, bronce u otros metales, nuestras soluciones garantizan un control preciso de la temperatura, una contaminación mínima y la máxima eficiencia. Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo nuestra experiencia puede mejorar sus operaciones.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es el papel del Horno de Fusión por Inducción al Vacío en la producción de acero AFA? Desbloquee la precisión de aleaciones de alta pureza

- ¿Qué es el revestimiento neutro del horno de inducción? Logre una fusión versátil y libre de contaminación

- ¿Cuáles son los problemas de calidad de energía debido a los hornos de inducción? Mitigar armónicos, parpadeo y penalizaciones

- ¿Cuál es la diferencia entre un horno de resistencia y un horno de inducción? Elija el método de calentamiento adecuado para su laboratorio

- ¿Cuáles son las precauciones de seguridad para el metal fundido? Una guía completa de EPP, entorno y procedimientos

- ¿Cuál es el horno industrial de temperatura más alta? Hornos de inducción para calor extremo >1800°C

- ¿Cómo funciona un horno de inducción? Una guía para la fusión de metales eficiente y sin contacto

- ¿Qué ventajas ofrece un calentador de inducción de alta frecuencia en comparación con los métodos tradicionales para pruebas de fatiga a alta temperatura?