Sí, se puede recocer un metal varias veces. De hecho, es una práctica estándar y a menudo necesaria en muchas formas de trabajo del metal. Cada vez que un metal se dobla, martilla o estira —un proceso conocido como endurecimiento por trabajo— se vuelve más duro, más quebradizo y más resistente a una mayor conformación. El recocido revierte este efecto, restaurando la ductilidad del metal y permitiendo continuar trabajando con él.

La capacidad de recocer repetidamente es fundamental para la conformación compleja de metales. Sin embargo, el factor crítico no es si se puede hacer varias veces, sino cómo se controla el proceso cada vez para evitar degradar la integridad estructural del material.

Por qué son necesarios múltiples ciclos de recocido

Comprendiendo el endurecimiento por trabajo

Cuando se trabaja mecánicamente un metal, se deforma su estructura cristalina interna. Los granos microscópicos que componen el metal se estresan, alargan y entrelazan.

Esta realineación de la estructura granular hace que el metal sea más fuerte, pero reduce significativamente su capacidad para estirarse o doblarse sin agrietarse. Eventualmente, el metal se volverá tan quebradizo que cualquier trabajo adicional provocará su fractura.

El objetivo: restaurar la ductilidad

El recocido es la solución al endurecimiento por trabajo. Al calentar el metal a una temperatura específica (su temperatura de recristalización), se les da a los átomos suficiente energía para reorganizarse en nuevos granos libres de tensiones.

Este proceso, llamado recristalización, restablece eficazmente la estructura interna del metal, aliviando la tensión acumulada y haciéndolo blando y dúctil de nuevo. Esto permite rondas posteriores de conformación y moldeado.

Una analogía práctica: doblar un clip

Piense en doblar un clip de papel hacia adelante y hacia atrás. Las primeras dobleces son fáciles. Pronto, el punto de doblez se vuelve rígido y duro. Si continúa, se rompe.

Ese punto rígido es la zona endurecida por el trabajo. Si pudiera recocer el clip (sin derretirlo), podría restaurar su suavidad original y continuar doblándolo.

La mecánica de un ciclo de recocido adecuado

Las tres etapas clave

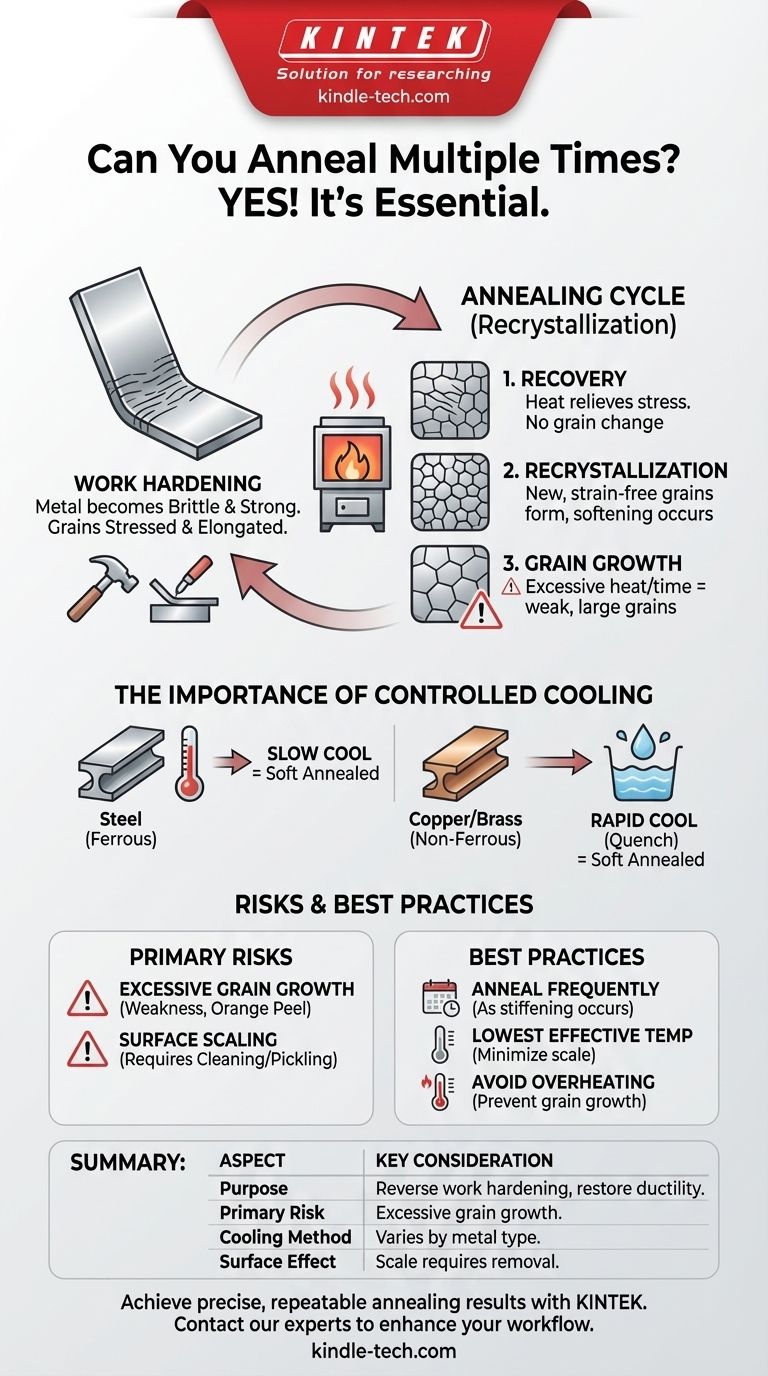

Cada ciclo de recocido consta de tres fases, y comprenderlas es clave para controlar el resultado.

- Recuperación: Al comenzar a calentar el metal, primero alivia algunas tensiones internas sin cambiar la estructura granular.

- Recristalización: A la temperatura correcta, nuevos granos libres de tensiones comienzan a formarse y reemplazar a los antiguos y deformados. Esta es la etapa de "ablandamiento".

- Crecimiento de grano: Si el metal se mantiene a la temperatura de recocido durante demasiado tiempo, o se calienta a una temperatura demasiado alta, los nuevos granos comenzarán a fusionarse y crecer.

La importancia del enfriamiento controlado

La velocidad a la que se enfría el metal es tan importante como el calentamiento.

Para muchos metales no ferrosos como el cobre, el latón y la plata de ley, se pueden enfriar rápidamente mediante enfriamiento en agua. Esto fija el estado blando y recocido.

Para la mayoría de los aceros, sin embargo, el enfriamiento rápido (templado) tendrá el efecto contrario: los endurecerá. El acero debe enfriarse muy lentamente para lograr un estado blando y recocido.

Comprendiendo las compensaciones y los riesgos

El peligro del crecimiento excesivo de grano

Este es el riesgo principal de un recocido inadecuado o excesivo. Si bien se desea que se formen nuevos granos, permitir que crezcan demasiado debilitará el material.

Los granos excesivamente grandes pueden llevar a una textura superficial rugosa conocida como efecto de "piel de naranja" cuando el metal se dobla. Más críticamente, puede reducir la resistencia y tenacidad generales del metal.

El impacto del sobrecalentamiento

Calentar un metal mucho más allá de su temperatura de recristalización puede causar un crecimiento de grano rápido y excesivo. Si se calienta demasiado cerca de su punto de fusión, se corre el riesgo de dañar o destruir permanentemente la pieza.

Oxidación superficial y formación de cascarilla

Cada vez que se calienta un metal en presencia de oxígeno, se formará una capa de óxido, o "cascarilla", en la superficie.

Esta cascarilla generalmente debe eliminarse, a menudo con un baño ácido (decapado), antes de continuar trabajando. Los ciclos repetidos de formación de cascarilla y decapado pueden llevar a una ligera pérdida de material con el tiempo.

Cómo aplicar esto a su proyecto

Su enfoque del recocido debe estar dictado por el material que está utilizando y las exigencias de su proyecto.

- Si su enfoque principal es la conformación significativa (por ejemplo, levantar un recipiente): Planifique recocer con frecuencia, tan pronto como sienta que el metal comienza a endurecerse y a resistir sus herramientas. Esto evita la acumulación de tensiones excesivas.

- Si su enfoque principal es preservar los detalles finos de la superficie: Utilice la temperatura efectiva más baja y el tiempo más corto requerido para un recocido exitoso. Esto minimizará la formación de cascarilla superficial.

- Si su enfoque principal es prevenir la debilidad en la pieza final: Evite el sobrecalentamiento y mantener la pieza a temperatura más tiempo del necesario. Su objetivo es la recristalización, no el crecimiento excesivo de grano.

En última instancia, ver el recocido no como un evento único sino como un paso repetible y esencial en su flujo de trabajo es clave para lograr resultados complejos y exitosos en el trabajo del metal.

Tabla resumen:

| Aspecto | Consideración clave |

|---|---|

| Propósito | Revertir el endurecimiento por trabajo, restaurar la ductilidad para una mayor conformación. |

| Riesgo principal | Crecimiento excesivo de grano por sobrecalentamiento o mantenimiento prolongado. |

| Método de enfriamiento | Varía según el metal (ej., templar no ferrosos; enfriar lentamente el acero). |

| Efecto superficial | La formación de cascarilla requiere eliminación (ej., decapado). |

Logre resultados de recocido precisos y repetibles con KINTEK.

Ya sea que esté dando forma a componentes complejos o necesite restaurar la ductilidad en metales preciosos, controlar el ciclo de recocido es fundamental para su éxito. KINTEK se especializa en equipos de laboratorio y consumibles en los que los laboratorios confían para procesos de tratamiento térmico consistentes y de alta calidad.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar su flujo de trabajo de metalurgia y garantizar la integridad del material a través de cada ciclo.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es la tasa de fugas para un horno de vacío? Garantizar la pureza del proceso y la repetibilidad

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo