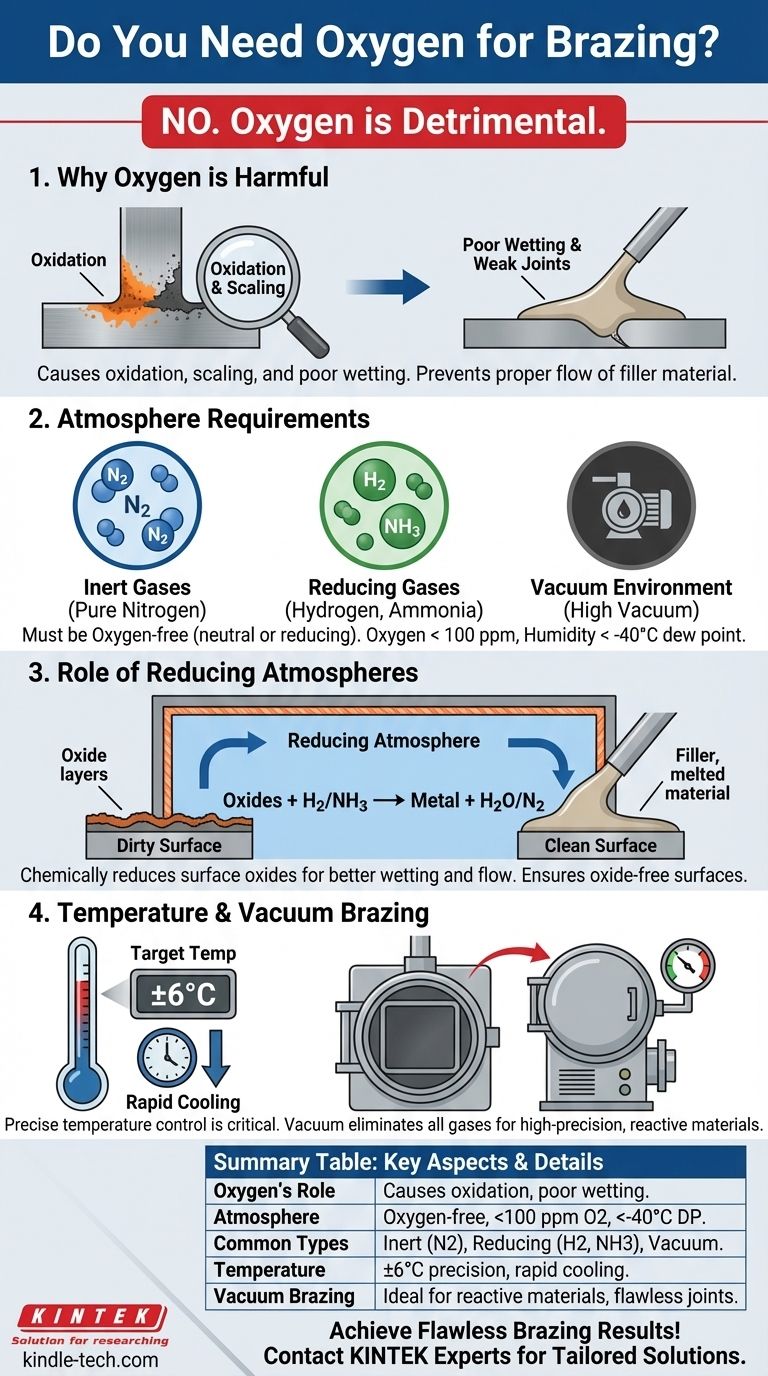

La soldadura fuerte (brazing) es un proceso de unión de metales que requiere condiciones específicas para garantizar uniones fuertes, limpias y fiables. Uno de los factores críticos en la soldadura fuerte es la atmósfera en la que se lleva a cabo el proceso. El oxígeno, en particular, es perjudicial para el proceso de soldadura fuerte porque puede causar oxidación, formación de cascarilla y un mal mojado del material de aporte. En su lugar, la soldadura fuerte típicamente requiere una atmósfera desprovista de oxígeno y otros oxidantes, como el vapor de agua. Las atmósferas comunes utilizadas incluyen gases inertes como nitrógeno, hidrógeno o amoníaco disociado, así como entornos de vacío. Estas condiciones ayudan a prevenir la oxidación y aseguran el flujo y la adhesión adecuados del material de aporte. A continuación, se explican en detalle los puntos clave relacionados con el papel del oxígeno en la soldadura fuerte.

Puntos Clave Explicados:

-

El Oxígeno es Perjudicial en la Soldadura Fuerte

- El oxígeno provoca la oxidación en las superficies de los metales que se unen, lo que impide que el material de aporte moje y se adhiera correctamente a los metales base.

- La oxidación también puede provocar la formación de cascarilla y acumulación de carbono, lo que debilita la unión y reduce sus propiedades mecánicas.

- Por esta razón, la soldadura fuerte requiere una atmósfera libre de oxígeno y otros oxidantes, como el vapor de agua.

-

Requisitos de Atmósfera para la Soldadura Fuerte

- La atmósfera debe ser neutra o reductora, lo que significa que no debe contener oxígeno ni otros gases reactivos.

- Las atmósferas comunes incluyen:

- Gases inertes: A menudo se utiliza nitrógeno puro porque es químicamente inerte y previene la oxidación.

- Gases reductores: Se utiliza hidrógeno y amoníaco disociado para reducir químicamente los óxidos superficiales, creando una superficie libre de óxidos para un mejor mojado y flujo del material de aporte.

- Vacío: Se utilizan entornos de alto vacío en la soldadura fuerte al vacío para eliminar todos los gases, incluido el oxígeno, asegurando una unión limpia y libre de oxidación.

- Las condiciones atmosféricas específicas incluyen:

- Contenido de oxígeno < 100 ppm (partes por millón).

- Humedad < punto de rocío de -40°C para asegurar un vapor de agua mínimo.

-

Función de las Atmósferas Reductoras

- En la soldadura fuerte en horno con atmósfera reductora, la atmósfera reduce químicamente los óxidos superficiales de los metales que se unen.

- Este proceso asegura que las superficies estén limpias y libres de óxidos, lo cual es esencial para el mojado y flujo adecuados del material de aporte fundido.

- Las atmósferas reductoras se mantienen típicamente en hornos de cinta transportadora continua revestidos con aleaciones resistentes al calor para contener la atmósfera y prevenir la contaminación.

-

Importancia del Control de Temperatura

- La soldadura fuerte requiere un control preciso de la temperatura y el tiempo para asegurar la fusión y el flujo adecuados del material de aporte.

- El horno utilizado para la soldadura fuerte debe tener un sistema de control de temperatura fiable, manteniendo las desviaciones dentro de ±6℃ de la temperatura objetivo de soldadura.

- Las capacidades de enfriamiento rápido también son importantes para lograr las propiedades mecánicas deseadas de la unión.

-

Soldadura Fuerte al Vacío como Alternativa

- La soldadura fuerte al vacío es un proceso especializado que elimina la necesidad de una atmósfera gaseosa utilizando alto vacío y temperatura.

- Este método es particularmente efectivo para materiales que son altamente reactivos o propensos a la oxidación.

- La soldadura fuerte al vacío asegura una unión limpia y libre de oxidación, lo que la hace adecuada para aplicaciones de alta precisión.

-

Consideraciones Prácticas para Equipos y Consumibles

- Al seleccionar equipos para la soldadura fuerte, asegúrese de que el horno o el sistema de soldadura puedan mantener la atmósfera requerida (inerte, reductora o de vacío) y el control de temperatura.

- Los consumibles, como los materiales de aporte, deben elegirse en función de su compatibilidad con los metales base y la atmósfera de soldadura.

- Para atmósferas reductoras, asegure la disponibilidad de gases de alta pureza como hidrógeno o amoníaco disociado.

- Para la soldadura fuerte al vacío, invierta en un horno de vacío de alta calidad con capacidades de enfriamiento rápido.

En resumen, el oxígeno no es necesario para la soldadura fuerte y, de hecho, es perjudicial para el proceso. La soldadura fuerte requiere una atmósfera libre de oxígeno y otros oxidantes para asegurar uniones limpias, fuertes y fiables. La elección de la atmósfera —ya sea inerte, reductora o de vacío— depende de los materiales base y los requisitos específicos del proyecto de soldadura fuerte. El control adecuado de la temperatura y la selección del equipo también son fundamentales para lograr uniones soldadas de alta calidad.

Tabla Resumen:

| Aspecto Clave | Detalles |

|---|---|

| Función del Oxígeno | Causa oxidación, formación de cascarilla y mal mojado del material de aporte. |

| Requisitos de Atmósfera | Libre de oxígeno (neutra o reductora) con <100 ppm de oxígeno y punto de rocío < -40°C. |

| Atmósferas Comunes | Gases inertes (nitrógeno), gases reductores (hidrógeno, amoníaco) o vacío. |

| Control de Temperatura | Precisión de ±6℃, enfriamiento rápido para propiedades óptimas de la unión. |

| Soldadura Fuerte al Vacío | Elimina gases, ideal para materiales reactivos y uniones de alta precisión. |

| Equipo y Consumibles | Elija hornos y materiales de aporte compatibles con la atmósfera de soldadura. |

Logre resultados de soldadura fuerte impecables: ¡contacte a nuestros expertos hoy mismo para soluciones personalizadas!

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Qué proporciona una atmósfera inerte? Logre seguridad y pureza con nitrógeno, argón o CO2

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Qué es el tratamiento térmico en atmósfera inerte? Proteja sus metales de la oxidación y la descarburación