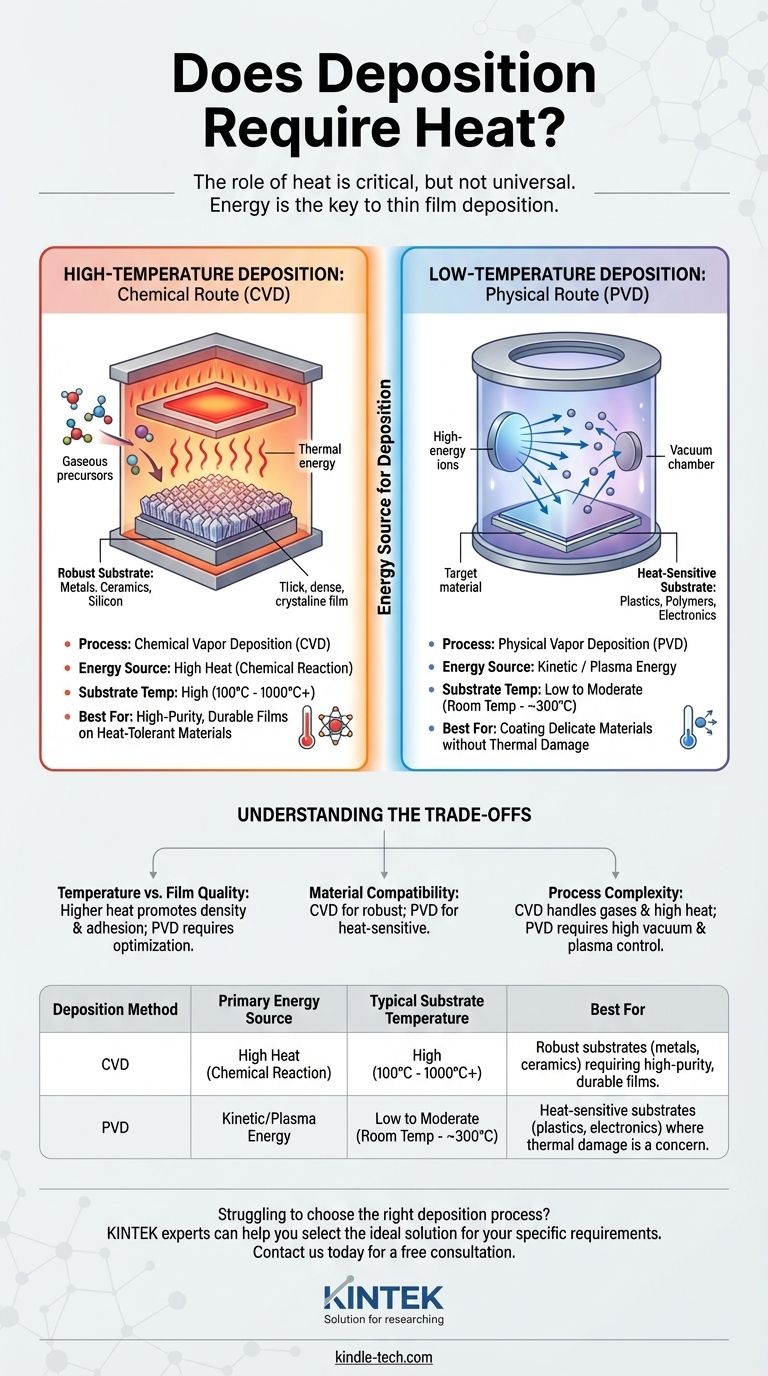

El papel del calor en la deposición es fundamental, pero no universal. Si bien muchos procesos industriales de uso generalizado, como la Deposición Química de Vapor (CVD), dependen de altas temperaturas para funcionar, no es un requisito para todas las técnicas de deposición. Otros métodos utilizan diferentes formas de energía, como la energía cinética o del plasma, para crear películas delgadas, lo que permite la deposición en materiales sensibles al calor.

Su pregunta aborda el desafío central de la ingeniería de películas delgadas: cómo energizar un material para depositarlo sobre una superficie sin dañar esa superficie. La respuesta es que el calor es solo una herramienta; la elección entre métodos de alto calor y bajo calor depende completamente del material que esté recubriendo y de la calidad de la película que deba lograr.

El papel fundamental de la energía en la deposición

Para comprender por qué el calor se usa tan a menudo, primero debemos entender el objetivo básico de la deposición. Es un proceso de agregar una capa delgada de un material sobre otro, átomo por átomo.

¿Qué es la deposición?

En esencia, la deposición implica tomar un material fuente (el precursor o el blanco) y transformarlo en vapor. Este vapor luego se transporta a través de una cámara y se condensa sobre una superficie objetivo (el sustrato), formando una película delgada sólida y uniforme.

Por qué es necesaria la energía

Se necesita energía para dos pasos clave en este proceso. Primero, se necesita energía para liberar átomos o moléculas del material fuente y convertirlos en vapor. Segundo, una vez que esos átomos llegan al sustrato, la energía les ayuda a organizarse en una película densa y bien adherida. El calor es simplemente la forma más común e intuitiva de esta energía.

Deposición a alta temperatura: la ruta química (CVD)

La Deposición Química de Vapor (CVD) es una técnica poderosa que ejemplifica el uso de alto calor. Es un estándar industrial para crear películas extremadamente duraderas y de alta calidad.

Cómo funciona la deposición química de vapor (CVD)

En CVD, uno o más gases precursores volátiles se introducen en una cámara de reacción. El sustrato dentro de esta cámara se calienta a una temperatura muy alta. Esta energía térmica desencadena una reacción química en la superficie del sustrato, haciendo que los gases se descompongan y depositen la película sólida deseada.

El beneficio del calor: películas de alta calidad

Las altas temperaturas utilizadas en CVD (a menudo varios cientos a más de mil grados Celsius) promueven el crecimiento de películas cristalinas, densas y de alta pureza con una excelente adhesión al sustrato. El calor proporciona la energía de activación necesaria para que se formen enlaces químicos fuertes.

Deposición a baja temperatura: la ruta física (PVD)

Para aplicaciones que involucran sustratos sensibles al calor como plásticos, polímeros o electrónica delicada, los procesos de alta temperatura no son una opción. Aquí es donde la Deposición Física de Vapor (PVD) se vuelve esencial.

Cómo funciona la deposición física de vapor (PVD)

PVD describe una familia de técnicas que utilizan medios físicos, en lugar de químicos, para crear un vapor. Estos métodos transfieren energía al material fuente cinéticamente o mediante calentamiento dirigido en un vacío, lo que permite que el sustrato permanezca a temperatura ambiente o cercana.

Pulverización catódica (Sputtering): uso de energía cinética

En la pulverización catódica (sputtering), un ion de alta energía (como el Argón) se acelera para bombardear un material fuente sólido llamado "blanco". Este impacto actúa como una lijadora subatómica, arrancando físicamente átomos del blanco. Estos átomos expulsados viajan a través de un vacío y recubren el sustrato. El sustrato en sí no se calienta intencionalmente.

Evaporación: una alternativa de menor calor

En la evaporación térmica, el material fuente se calienta en un alto vacío hasta que se evapora, creando una nube de vapor que se condensa en el sustrato más frío. Si bien la fuente está caliente, el sustrato se puede mantener a una temperatura mucho más baja, lo que lo convierte en un método viable para materiales más sensibles que el CVD.

Comprender las compensaciones

Elegir entre un proceso de alto calor o bajo calor implica equilibrar el rendimiento, la compatibilidad del material y el costo. No existe un único método "mejor".

Temperatura frente a calidad de la película

Como regla general, las temperaturas más altas del sustrato promueven una mejor calidad, densidad y adhesión de la película. Los procesos PVD a baja temperatura aún pueden producir películas excelentes, pero pueden requerir una optimización cuidadosa de otros parámetros (como el nivel de vacío o la energía del ion) para lograr resultados comparables a los del CVD de alta temperatura.

Compatibilidad del material y del sustrato

Este es el factor más crítico. CVD es ideal para sustratos robustos como metales, cerámicas y obleas de silicio que pueden soportar altas temperaturas. PVD es la opción definitiva para sustratos sensibles a la temperatura como plásticos, electrónica orgánica (OLED) e implantes médicos.

Complejidad del proceso

Ambos métodos tienen sus propias complejidades. CVD requiere el manejo de gases precursores potencialmente peligrosos y la gestión de temperaturas extremas. PVD requiere sistemas de alto vacío sofisticados y un control preciso sobre los haces de plasma o electrones.

Tomar la decisión correcta para su objetivo

Su decisión debe guiarse por las limitaciones de su sustrato y los requisitos de rendimiento de su película.

- Si su enfoque principal es la mayor pureza y durabilidad de la película posible en un sustrato tolerante al calor (como silicio o metal): CVD de alta temperatura es a menudo la opción superior por su capacidad para crear películas densas y con enlaces fuertes.

- Si su enfoque principal es recubrir un material sensible al calor (como plástico o un componente electrónico): Los métodos PVD como la pulverización catódica son la solución necesaria, ya que no requieren calentar el sustrato.

- Si necesita un equilibrio de buena calidad de película en un sustrato moderadamente sensible: PVD mediante evaporación térmica o una técnica especializada como la CVD asistida por plasma (PECVD) puede proporcionar un punto intermedio efectivo.

En última instancia, comprender que el calor es solo una forma de energía utilizada en la deposición le permite seleccionar el proceso que se adapta a su objetivo específico.

Tabla de resumen:

| Método de deposición | Fuente de energía principal | Temperatura típica del sustrato | Mejor para |

|---|---|---|---|

| Deposición Química de Vapor (CVD) | Alto calor (reacción química) | Alta (100°C - 1000°C+) | Sustratos robustos (metales, cerámicas) que requieren películas duraderas y de alta pureza. |

| Deposición Física de Vapor (PVD) | Energía cinética/plasma | Baja a moderada (Temperatura ambiente - ~300°C) | Sustratos sensibles al calor (plásticos, electrónica) donde el daño térmico es una preocupación. |

¿Tiene dificultades para elegir el proceso de deposición correcto para su sustrato específico y sus requisitos de rendimiento?

En KINTEK, nos especializamos en equipos de laboratorio y consumibles para la deposición precisa de películas delgadas. Ya sea que necesite las películas de alta calidad de un sistema CVD o el procesamiento suave de un sistema PVD para materiales delicados, nuestros expertos pueden ayudarlo a seleccionar la solución ideal.

Contáctenos hoy para discutir su aplicación y permítanos ayudarlo a lograr la película delgada perfecta para sus necesidades de investigación o producción.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados